Noi lo facciamo funzionare!

Partnership forti e capacità ingegneristiche creano valore.

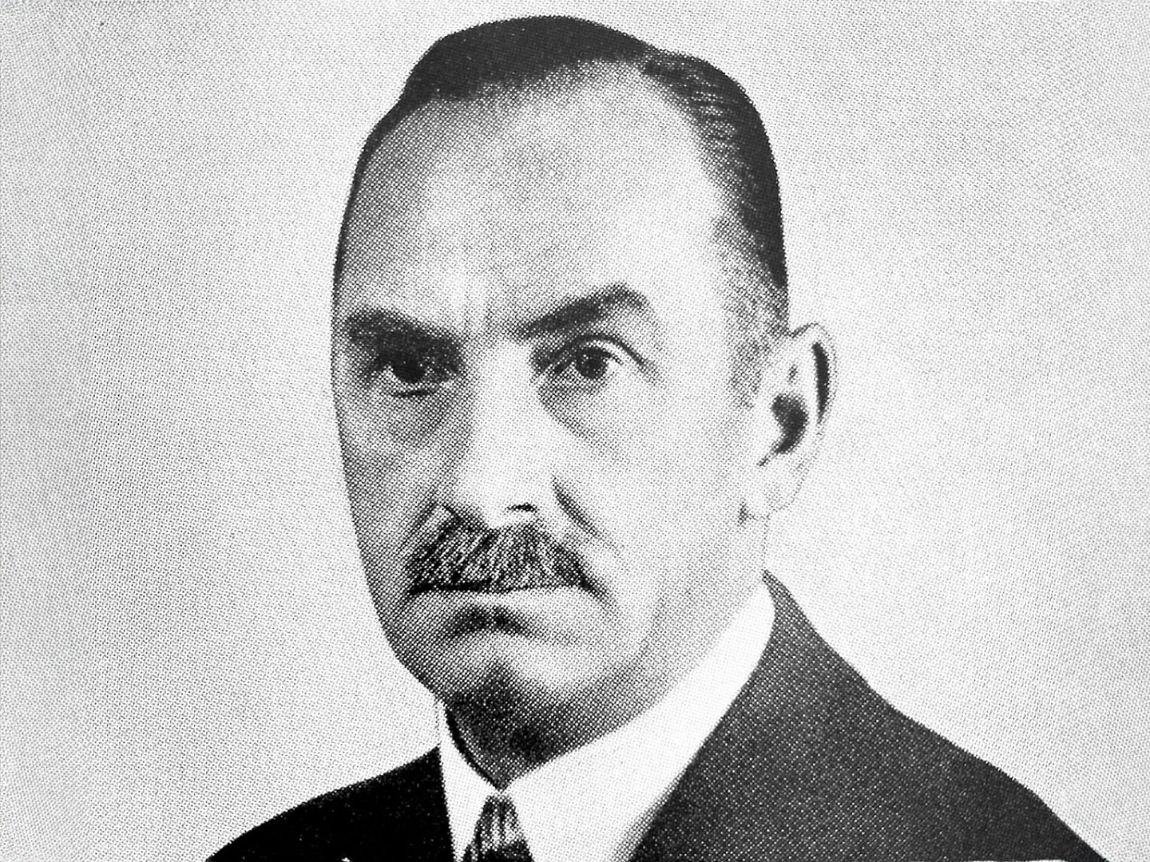

"Dobbiamo mettere i nostri clienti al primo posto. Sempre".

Jacques Angst

Una vera partnership significa utilizzare le sinergie con le risorse e le competenze in modo così efficiente che entrambi possono trarre beneficio e crescere. Abbiamo il grande privilegio di sperimentarlo più volte. Guardate voi stessi.

Successo comprovato in movimento - Le storie dei nostri clienti

AMZ Racing e Angst+Pfister hanno collaborato per sviluppare un innovativo sistema di sospensioni.

Il team EPFL Racing e Angst+Pfister hanno collaborato per migliorare l'auto di Formula Student.

Il costruttore di corni alpini Bruno Cattaneo e Angst+Pfister hanno collaborato per migliorare l'assemblaggio dello strumento.

Eversys e Angst+Pfister hanno collaborato per sviluppare una tecnologia compatta ed efficiente per la macinatura del caffè.

LAG Trailers e Angst+Pfister hanno collaborato per migliorare le soluzioni di tenuta approvate per il settore alimentare.

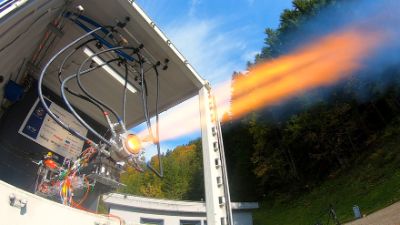

Gli studenti dell'ARIS hanno collaborato con Angst+Pfister per le soluzioni di tenuta critiche del razzo.

Franke e Angst+Pfister hanno sviluppato insieme degli ammortizzatori salvaspazio per ridurre le vibrazioni delle macchine da caffè.

Coperion e Angst+Pfister hanno sviluppato insieme una copertura in silicone igienica ed economica.

.jpg)

Angst+Pfister ha progettato ammortizzatori antivibranti personalizzati per la moto S 1000 RR di BMW.

Angst+Pfister ha collaborato con la sudcoreana Dawonsys per la realizzazione di componenti antivibranti.

Quivogne e Angst+Pfister hanno collaborato per migliorare la durata dell'erpice a dischi.

MCM S.p.A ha collaborato con Starline per sviluppare guarnizioni per valvole resistenti all'idrogeno.

Angst+Pfister ha sviluppato guarnizioni personalizzate per le macchine per la raccolta di pellet di Krone.

Facciamo funzionare i vostri progetti!

Contattateci e vi risponderemo rapidamente

Rimanete aggiornati!

Iscrivetevi oggi stesso alla nostra newsletter per ricevere i nostri più recenti aggiornamenti sui prodotti e sulle ultime tendenze del settore.