Wichtige Fakten auf einen Blick

- Die Mischung als Leistungsfaktor: Hochleistungsfähige Dichtungslösungen werden auf der Ebene der Mischung definiert. Dort bestimmen Polymerchemie, Füllstoffe und Härtungssysteme die Zuverlässigkeit, Haltbarkeit und Konformität.

- Durchgängige Kontrolle: Angst+Pfister integriert Anforderungsanalyse, Rezepturentwicklung, Prüfung, Simulation, Zertifizierung und industrielle Produktion in seinen globalen Kompetenzzentren.

- Bewährt in der Praxis: Strukturierte Compounding-Methoden führen zu produktionsreifen Lösungen, wie reale Anwendungen wie das Frenlas-Entwicklungsprojekt zeigen.

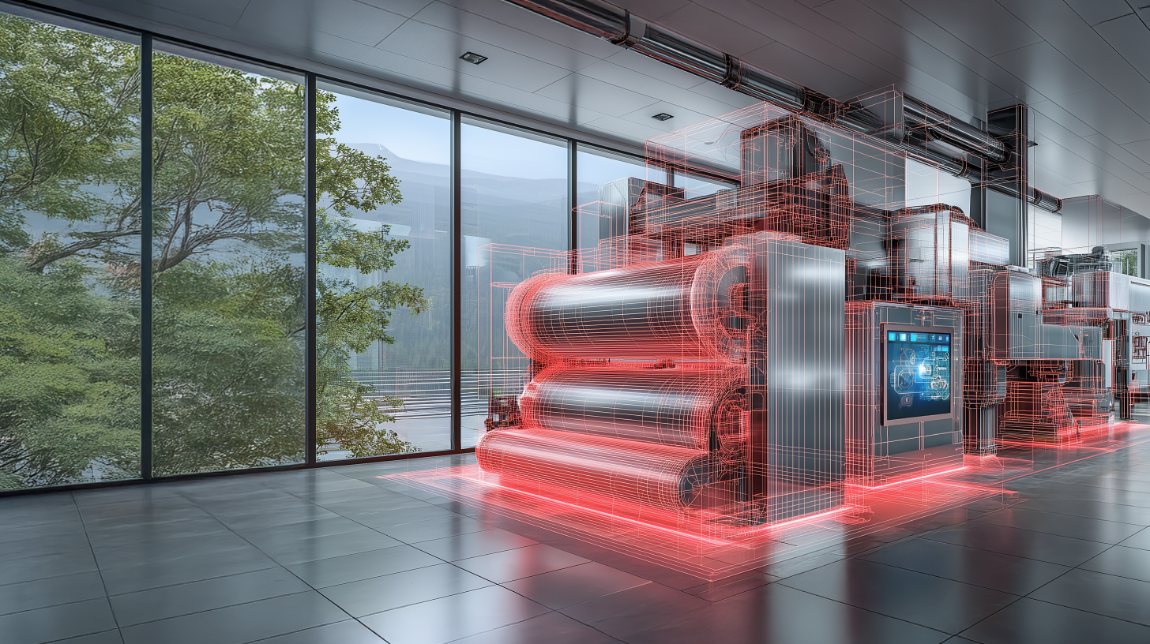

Bei Angst+Pfister beginnt die Materialleistung auf Polymer-Ebene. Compoundierung ist für uns mehr als nur ein Prozess: Sie ist die Grundlage jeder von uns entwickelten Hochleistungsdichtungslösung. Durch die Verbindung von Polymerchemie, Verfahrenstechnik und regulatorischem Fachwissen verwandeln unsere Teams komplexe Anwendungsanforderungen in präzise entwickelte Elastomermaterialien. Jede Formulierung wird in unseren globalen Kompetenzzentren entwickelt, getestet und validiert, um branchenübergreifend eine gleichbleibende Qualität, Zuverlässigkeit und Konformität zu gewährleisten. Hier beginnt die Leistung wirklich: in der Wissenschaft und Technik der Compoundierung.

Hinter jeder zuverlässigen Dichtung verbirgt sich eine versteckte Disziplin – die Wissenschaft der Gummimischung. Lange bevor ein Produkt Druck, Temperatur oder chemischen Einflüssen ausgesetzt wird, beginnt sein Erfolg auf der Materialebene. In den Kompetenzzentren von Angst+Pfister wird diese Herausforderung täglich gemeistert, indem Chemie, Technik und regulatorisches Fachwissen kombiniert werden, um leistungsstarke, konforme Materialien herzustellen.

|

Jede von uns gelieferte Dichtungslösung beginnt mit einer Mischung und endet mit messbarer Zuverlässigkeit. Die Mischung ist der unsichtbare Kern all unserer Aktivitäten. - Sidika Kavus, Senior Sealing Compound Development Engineer |

Schritt 1: Die Herausforderung verstehen – Anforderungen und Konformität frühzeitig definieren

Jede neue Compoundierung beginnt mit einem Gespräch. Unsere Ingenieure tauchen tief in die Anwendungsumgebung des Kunden ein und untersuchen Temperaturen, Drücke, chemische Belastungen, mechanische Beanspruchungen und die erwartete Lebensdauer. In vielen Branchen definiert die Konformität die Grenzen, noch bevor die Leistung diskutiert wird.

|

Obwohl wir natürlich herausragende Leistung priorisieren, erkennen wir an, dass die Einhaltung von Vorschriften nicht optional ist, sondern eine grundlegende Anforderung, die Qualität und Leistung in der Anwendung sicherstellt. - Vittorino Ballarin, Regulatory Affairs Specialist: |

Diese frühzeitige Einbindung stellt sicher, dass die Compounds internationalen Standards wie FDA, USP Klasse VI, ISO 10993 oder EU 1935/2004 entsprechen. Regionale Unterschiede in den Vorschriften zwischen den USA, Europa und Asien werden sorgfältig berücksichtigt, sodass die Compounds von Anfang an weltweit einsetzbar sind.

Schritt 2: Entwicklung der Compounds – Auf der Suche nach der perfekten Mischung

Die Entwicklung eines Compounds ist sowohl Wissenschaft als auch Kunst. Die Chemiker in der Forschung und Entwicklung setzen technische und regulatorische Anforderungen in eine präzise chemische Formulierung um und wählen Basispolymere aus, um die gewünschten mechanischen, thermischen und chemischen Eigenschaften zu erzielen. Zu den Basispolymeren gehören EPDM, HNBR oder FFKM sowie Füllstoffe, Härtungssysteme oder Additive.

|

Ein Compound ist wie ein massgeschneiderter Anzug: Das Polymer ist der Stoff, die Additive sind die Nähte und das Härtungssystem ist die endgültige Passform. - Raffaella Villa, Technologist FKM/FFKM |

Mit über 2.500 proprietären Compound-Rezepturen nutzt Angst+Pfister seine jahrzehntelange Erfahrung, um innovativ zu sein und gleichzeitig Reproduzierbarkeit und Compliance zu gewährleisten. Nachhaltigkeit und Zukunftsfähigkeit sind ein wesentlicher Bestandteil, einschliesslich der Entwicklung von PFAS-freien Alternativen und langfristiger regulatorischer Widerstandsfähigkeit.

Schritt 3: Labortests und Zertifizierung – wo Leistung auf Konformität trifft

Kleine Laborchargen ermöglichen es Wissenschaftlern, sowohl die Leistung als auch die Zertifizierungsbereitschaft vor der Produktion zu validieren. Physikalische und chemische Tests bestätigen die thermische Stabilität, die chemische Verträglichkeit und das langfristige Alterungsverhalten. Die rheologischen Eigenschaften und Aushärtungseigenschaften werden gründlich untersucht, um eine zuverlässige und konsistente Produktion zu gewährleisten.

|

Wir integrieren die Konformität in die Verbindung. Nicht als nachträglichen Einfall, sondern als Konstruktionsprinzip. - Valerie Thurau, Approvals & Regulatory Affairs Manager |

Die Tests decken kritische Zertifizierungsanforderungen ab und stellen sicher, dass die Materialien vor externen Tests den erforderlichen Normen oder Vorschriften entsprechen, was die Markteinführungszeit verkürzt und das Entwicklungsrisiko verringert.

Schritt 4: Simulation und digitale Validierung – Sicherstellung der Leistungsfähigkeit vor der Produktion

Bevor Formen hergestellt werden, wird das Verhalten der Compounds mithilfe von Finite-Elemente-Analyse (FEA), CAD und Mold-Flow-Simulationen digital simuliert. Ingenieure sagen Spannungen, Dehnungen, Wärmeausdehnung und Materialfluss voraus, wodurch Prototyping-Zyklen verkürzt und die Entwicklung beschleunigt werden.

|

Wir können das Verhalten eines Compounds lange vor dem Formen vorhersagen, was monatelange Tests und Iterationen einspart. - Baris Yilmaz, Sales and Marketing Manager at High Performance Compounds Kaucuk A.S |

Schritt 5: Vom Labor zur Produktion – Präzision und Rückverfolgbarkeit

Nach der Validierung werden die Compounds mit modernsten Misch- und Formungsanlagen in die industrielle Produktion überführt. Alle Prozesse werden nach den Systemen ISO 9001 und ISO 14001 kontrolliert und sind vom Rohstoff bis zum fertigen Produkt vollständig rückverfolgbar.

|

Wir stellen nicht nur Compounds her, wir schaffen Vertrauen. Jede Charge ist rückverfolgbar, getestet und entspricht den globalen Standards - Murat Cevher, Plant Manager High Performance Compounds Kaucuk A.S.: |

Die vertikale Integration ermöglicht schnelle Durchlaufzeiten, stabile Qualität und konsistente Compliance während des gesamten Produktlebenszyklus.

Die oben beschriebenen Entwicklungsschritte bilden einen strukturierten Entwicklungsrahmen für die Umwandlung von Materialanforderungen in produktionsreife Compounds. Ihr wahrer Wert zeigt sich jedoch erst in der praktischen Anwendung, wo Leistungsziele, Masstoleranzen und Fertigungsbeschränkungen gleichzeitig erfüllt werden müssen.

Schritt 6: Kontinuierliche Verbesserung und globale Konformität

Die Reise endet nicht mit der Produktion. Angst+Pfister beobachtet kontinuierlich regulatorische Entwicklungen und Kundenfeedback und entwickelt Compounds weiter, um neuen globalen Anforderungen gerecht zu werden und gleichzeitig Leistung und Zuverlässigkeit zu gewährleisten.

|

Unsere Kunden sind weltweit tätig, daher werden unsere Compounds so entwickelt, dass sie den weltweiten Standards und Vorschriften entsprechen. - Sidika Kavus, Senior Sealing Compound Development Engineer |

Von PFAS-Diskussionen bis hin zu neuen EU-Vorschriften entwickeln die Forschungs- und Entwicklungsteams des Unternehmens Materialien weiter, um neuen Branchenanforderungen gerecht zu werden und gleichzeitig eine hohe Leistung und Zuverlässigkeit zu gewährleisten.

Die folgende Erfolgsgeschichte aus der Praxis veranschaulicht, wie eine strukturierte Compound-Entwicklung und eine enge technische Zusammenarbeit eine präzise Schrumpfungskontrolle unter festen Werkzeugbedingungen ermöglichten und gleichzeitig die mechanischen Leistungsanforderungen in einer sicherheitskritischen Automobilanwendung vollständig erfüllten.

Herausforderungen in Erfolge verwandeln: Schrumpfungskontrolle unter festen Formbedingungen

Die Herausforderung

Frenlas, ein führender türkischer Hersteller von Bremsgummikomponenten für Personenkraftwagen, benötigte eine SBR-basierte Gummimischung für eine Servomembranverstärkeranwendung. Diese Anforderung musste unter einer strengen Randbedingung erfüllt werden: Die bestehenden Formabmessungen durften nicht verändert werden.

Das Projekt begann zunächst mit der vom Kunden festgelegten 100-phr-SBR-Formulierung, wobei die ersten Prototypen im September 2025 geliefert wurden. Erste Bewertungen zeigten jedoch, dass die Teile die wichtigsten Leistungsanforderungen nicht vollständig erfüllten, insbesondere in Bezug auf Abriebfestigkeit, Flexibilität und Verhalten bei niedrigen Temperaturen.

Zwar wurde eine Erhöhung des BR-Gehalts als Möglichkeit zur Verbesserung der mechanischen Eigenschaften in Betracht gezogen, doch stellte sich schnell heraus, dass ein höherer BR-Gehalt das Schrumpfverhalten negativ beeinflussen und die Masstoleranzgrenzen überschreiten würde, wodurch Formänderungen unvermeidlich geworden wären, was jedoch nicht zulässig war.

Der Entwicklungsansatz

Anstatt Kompromisse bei den Werkzeug- oder Leistungszielen einzugehen, wurde ein strukturierter und iterativer Ansatz zur Compound-Entwicklung verfolgt. In vier Entwicklungsversuchen wurde das Formulierungskonzept optimiert durch:

- Auswahl des geeigneten BR-Typs und Optimierung des BR-Gehalts, um ein Gleichgewicht zwischen mechanischer Leistung und Schrumpfverhalten herzustellen

- Anpassung des Russsystems, um die erforderliche Verstärkung bei gleichbleibender Dimensionsstabilität zu erreichen

- Optimierung der Füllstoffbeladung und Einführung mineralischer Additive zur Verbesserung der Dimensionsstabilität und zur Unterstützung der Schrumpfkontrolle

Die enge technische Zusammenarbeit mit Frenlas während des gesamten Prozesses gewährleistete Transparenz, die Abstimmung der Leistungsgrenzen und eine schnelle Entscheidungsfindung.

Das Ergebnis

Die endgültige Mischung erfüllte erfolgreich alle mechanischen und funktionalen Anforderungen und hielt die Schrumpfung vollständig innerhalb der Toleranz, ohne dass Änderungen an den Formabmessungen oder der Abstimmung erforderlich waren. Die Formulierung zeigte eine zuverlässige Abriebfestigkeit, Flexibilität und Kältebeständigkeit und erwies sich als geeignet für eine stabile Serienproduktion.

Nach einer geringfügigen kommerziellen Anpassung wurde die Mischung zugelassen. Die ersten Muster wurden im September 2025 ausgeliefert, und der erste offizielle Auftrag ging im Dezember 2025 ein.

Auswirkungen auf das Geschäft

- Anfänglicher Projektwert: ~150 k€

- Bruttogewinn: 27 %

- SOP: Q1/2026

Wachstumspotenzial: >250 k€ pro Jahr mit zusätzlichen Produktgrössen

Q&A Video

Als Ergänzung zu den in diesem Artikel behandelten Themen hat Angst+Pfister ein spezielles Q&A-Video aufgenommen, in dem Mischungs- und Anwendungsexperten die häufigsten technischen Fragen zu Hochleistungsgummimischungen beantworten.

Das Video liefert zusätzliche Hintergrundinformationen darüber, wie Materialanforderungen in die Mischungsentwicklung einfliessen, wie Kompromisse zwischen Leistung, Verarbeitbarkeit und Konformität gehandhabt werden und welche Faktoren für eine stabile Serienproduktion entscheidend sind. Praktische Beispiele aus realen Entwicklungsprojekten veranschaulichen die Rolle der Compoundierung als Schlüsselfaktor für zuverlässige Dichtungslösungen.

Sehen Sie sich das Q&A-Video an, um Einblicke aus erster Hand von unseren Spezialisten zu erhalten und Ihr Verständnis dafür zu vertiefen, wie Compoundier-Know-how Materialwissenschaft in Anwendungserfolg verwandelt.

Fazit

Von der Polymerauswahl bis zur fertigen Dichtung kontrolliert Angst+Pfister jeden Schritt des Compoundierprozesses: Design, Prüfung, Zertifizierung und Produktion. Das Ergebnis sind Materialien, die leistungsfähig sind, den Anforderungen entsprechen, langlebig sind und die anspruchsvollsten Anwendungen der Welt ermöglichen.

Wenn Ihre Anwendung extreme Leistung und absolute Zuverlässigkeit erfordert, wenden Sie sich an die Compounding-Experten von Angst+Pfister. Gemeinsam entwickeln wir ein Material, das Ihre Erwartungen nicht nur erfüllt, sondern neu definiert.

Häufig gestellte Fragen (FAQs)

Was ist Elastomercompounding und warum ist es für die Dichtungsleistung wichtig?

Die Gummimischung bestimmt die Materialeigenschaften einer Dichtung durch die Kombination von Polymeren, Füllstoffen, Härtungssystemen und Additiven. Sie entscheidet direkt über die Zuverlässigkeit, Haltbarkeit, chemische Beständigkeit und Langzeitleistung in anspruchsvollen Anwendungen.

Wann sollte die Gummimischung während der Produktentwicklung berücksichtigt werden?

Die Mischung sollte bereits in der frühesten Projektphase berücksichtigt werden. Eine frühzeitige Festlegung der Betriebsbedingungen, behördlichen Anforderungen und Fertigungsbeschränkungen stellt sicher, dass Leistung und Konformität von Anfang an in das Material integriert sind.

Wie stellt Angst+Pfister die Einhaltung globaler Vorschriften sicher?

Regulatorische Anforderungen wie FDA, USP Klasse VI, ISO 10993 oder EU 1935/2004 werden in die Mischungsentwicklung integriert und vor der Serienproduktion durch interne Tests validiert, um die globale Konformität und Zertifizierungsbereitschaft sicherzustellen.

Kann die Leistung von Gummimischungen verbessert werden, ohne bestehende Formen zu ändern?

Ja. Durch gezielte Compound-Optimierung ist es möglich, die mechanische Leistung und Dimensionsstabilität zu verbessern, ohne die Formabmessungen zu verändern, wie das Anwendungsbeispiel von Frenlas im Automobilbereich zeigt.

Wie wird eine gleichbleibende Qualität in der Serienproduktion von Gummimischungen sichergestellt?

Angst+Pfister produziert Compounds nach ISO 9001- und ISO 14001-zertifizierten Prozessen mit vollständiger Rückverfolgbarkeit der Materialien und gewährleistet so eine reproduzierbare Qualität und zuverlässige Leistung während des gesamten Produktlebenszyklus.

Wir sorgen dafür, dass es funktioniert!

Nehmen Sie einfach Kontakt mit uns auf und wir werden uns so schnell wie möglich bei Ihnen melden!

Bleiben Sie auf dem Laufenden!

Melden Sie sich noch heute für unseren Newsletter an und erhalten Sie unsere neuesten Informationen über Produkte und Branchentrends!