Faits marquants en bref

- Le compoundage comme moteur de performance : les solutions d'étanchéité haute performance se définissent au niveau du composé. C'est là que la chimie des polymères, les charges et les systèmes de vulcanisation déterminent la fiabilité, la durabilité et la conformité.

- Contrôle de bout en bout : Angst+Pfister intègre l'analyse des besoins, la conception des formulations, les tests, la simulation, la certification et la production industrielle au sein de ses centres d'excellence mondiaux.

- Éprouvé dans la pratique : les méthodologies structurées de formulation se traduisent par des solutions prêtes à la production, comme le démontrent des applications concrètes telles que le projet de développement Frenlas.

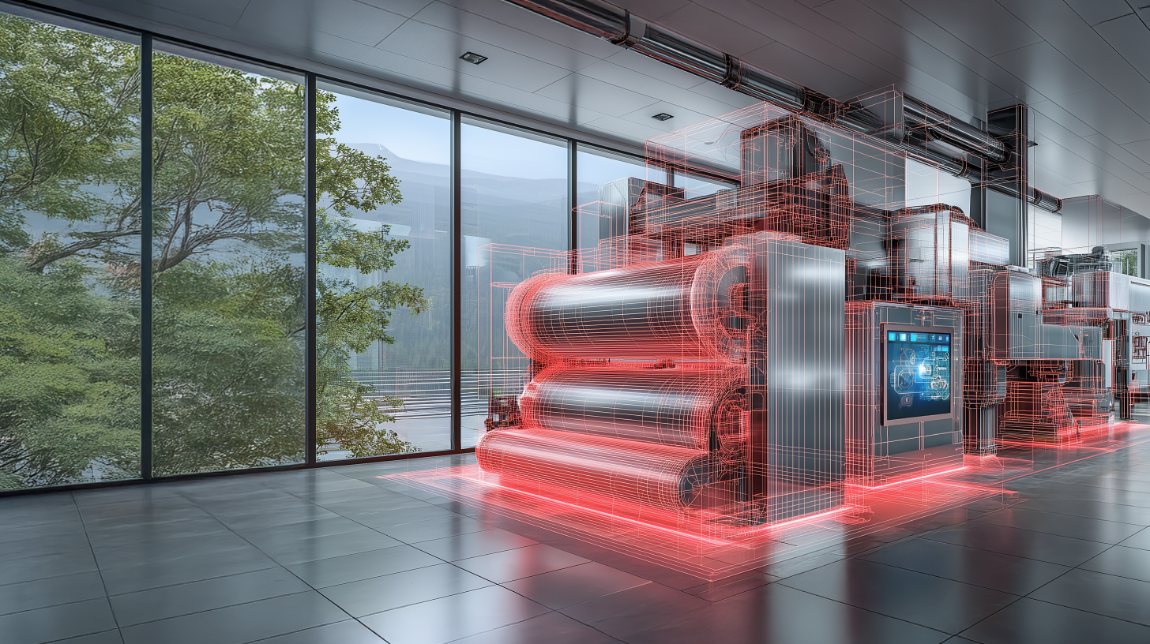

Chez Angst+Pfister, la performance des matériaux commence au niveau des polymères. Pour nous, le compoundage est plus qu'un simple processus : c'est le fondement de toutes les solutions d'étanchéité haute performance que nous créons. En combinant la chimie des polymères, l'ingénierie des procédés et l'expertise réglementaire, nos équipes transforment des exigences d'application complexes en matériaux élastomères conçus avec précision. Chaque formulation est développée, testée et validée dans nos centres d'excellence mondiaux afin de garantir une qualité, une fiabilité et une conformité constantes dans tous les secteurs. C'est là que la performance commence véritablement : dans la science et l'ingénierie du compoundage.

Derrière chaque joint fiable se cache une discipline méconnue : la science du compoundage du caoutchouc. Bien avant qu'un produit ne soit soumis à la pression, à la température ou à l'exposition chimique, son succès commence au niveau des matériaux. Dans les centres d'excellence d'Angst+Pfister, ce défi est relevé quotidiennement, en combinant l'expertise en chimie, en ingénierie et en réglementation pour produire des matériaux haute performance et conformes.

|

Chaque solution d'étanchéité que nous fournissons commence par un composé et se termine par une fiabilité mesurable. Le compoundage est le cœur invisible de tout ce que nous faisons. - Sidika Kavus, Senior Sealing Compound Development Engineer |

Étape 1 : Comprendre le défi – Définir rapidement les exigences et la conformité

Chaque nouveau composé commence par une conversation. Nos ingénieurs s'immergent dans l'environnement d'application du client, explorant les températures, les pressions, les expositions chimiques, les contraintes mécaniques et la durée de vie prévue. Pour de nombreuses industries, la conformité définit les limites avant même que les performances ne soient discutées.

|

Bien que nous accordions la priorité à des performances exceptionnelles, nous reconnaissons que la conformité n'est pas facultative ; il s'agit d'une exigence fondamentale qui garantit la qualité et les performances de l'application. - Vittorino Ballarin, Regulatory Affairs Specialist: |

Cette implication précoce garantit que les composés répondent aux normes internationales telles que FDA, USP Classe VI, ISO 10993 ou UE 1935/2004. Les différences régionales entre les réglementations américaines, européennes et asiatiques sont soigneusement prises en compte, afin que les composés soient viables à l'échelle mondiale dès le départ.

Étape 2 : Conception du composé – Trouver le mélange parfait

La conception d'un composé relève à la fois de la science et de l'art. Les chimistes de la R&D traduisent les exigences techniques et réglementaires en une formulation chimique précise, en sélectionnant des polymères de base pour obtenir les performances mécaniques, thermiques et chimiques souhaitées. Les polymères de base comprennent l'EPDM, le HNBR ou le FFKM, ainsi que des charges, des systèmes de vulcanisation ou des additifs.

|

« Un composé est comme un costume sur mesure : le polymère est le tissu, les additifs sont les coutures et le système de vulcanisation est l'ajustement final. - Raffaella Villa, Technologist FKM/FFKM |

Avec plus de 2 500 recettes de composés exclusives, Angst+Pfister s'appuie sur des décennies d'expérience pour innover tout en maintenant la reproductibilité et la conformité. La durabilité et la préparation pour l'avenir font partie intégrante de notre démarche, notamment le développement d'alternatives sans PFAS et la résilience réglementaire à long terme.

Étape 3 : Tests en laboratoire et certification – Quand la performance rencontre la conformité

Les lots de laboratoire à petite échelle permettent aux scientifiques de valider à la fois les performances et la conformité avant la production. Des tests physiques et chimiques confirment la stabilité thermique, la compatibilité chimique et le comportement au vieillissement à long terme. Les propriétés rhéologiques et les caractéristiques de vulcanisation sont étudiées de manière approfondie afin de garantir une production fiable et cohérente.

|

Nous intégrons la conformité dans le composé. Non pas après coup, mais comme principe de conception. - Valerie Thurau, Approvals & Regulatory Affairs Manager |

Les essais couvrent les exigences de certification essentielles, garantissant que les matériaux sont conformes aux normes ou réglementations requises avant les essais externes, ce qui raccourcit les délais de mise sur le marché et réduit les risques liés au développement.

Étape 4 : Simulation et validation numérique – Garantir les performances avant la production

Avant la fabrication des moules, le comportement des composés est simulé numériquement à l'aide de l'analyse par éléments finis (FEA), de la CAO et de simulations Mold Flow. Les ingénieurs prédisent les contraintes, les déformations, la dilatation thermique et l'écoulement des matériaux, ce qui réduit les cycles de prototypage et accélère le développement.

|

Nous pouvons prédire le comportement d'un composé bien avant qu'il ne soit moulé, ce qui nous permet d'économiser des mois de tests et d'itérations. - Baris Yilmaz, Sales and Marketing Manager at High Performance Compounds Kaucuk A.S |

Étape 5 : Du laboratoire à la production – Précision et traçabilité

Une fois validés, les composés passent à la production industrielle à l'aide d'équipements de mélange et de moulage de pointe. Tous les processus sont contrôlés selon les normes ISO 9001 et ISO 14001, avec une traçabilité complète depuis la matière première jusqu'au produit fini.

|

Nous ne fabriquons pas seulement des composés, nous fabriquons la confiance. Chaque lot est traçable, testé et conforme aux normes internationales. - Murat Cevher, Plant Manager High Performance Compounds Kaucuk A.S.: |

L'intégration verticale permet des délais de livraison rapides, une qualité stable et une conformité constante tout au long du cycle de vie du produit. Les étapes de développement décrites ci-dessus constituent un cadre de développement structuré permettant de transformer les exigences en matière de matériaux en composés prêts à être produits. Cependant, leur véritable valeur apparaît lorsqu'elles sont appliquées à des applications réelles, où les objectifs de performance, les tolérances dimensionnelles et les contraintes de fabrication doivent être respectés simultanément.

Étape 6 : Amélioration continue et conformité mondiale

Le parcours ne s'arrête pas à la production. Angst+Pfister surveille en permanence l'évolution de la réglementation et les commentaires des clients, faisant évoluer ses composés pour répondre aux nouvelles exigences mondiales tout en maintenant leurs performances et leur fiabilité.

|

Nos clients opèrent à l'échelle mondiale, c'est pourquoi nos composés sont développés pour être conformes aux normes et réglementations internationales. - Sidika Kavus, Senior Sealing Compound Development Engineer |

Des discussions sur les PFAS aux nouvelles réglementations européennes, les équipes de R&D de l'entreprise font évoluer les matériaux afin de répondre aux nouvelles exigences de l'industrie tout en maintenant des performances et une fiabilité élevées.

L'exemple de réussite suivant illustre comment le développement structuré de composés et une étroite collaboration technique ont permis un contrôle précis du retrait dans des conditions d'outillage fixes, tout en répondant pleinement aux exigences de performance mécanique dans une application automobile critique pour la sécurité.

Transformer les défis en triomphes :Contrôle du retrait dans des conditions de moulage fixes

Le défi

Frenlas, l'un des principaux fabricants turcs de composants en caoutchouc pour freins de voitures particulières, avait besoin d'un composé de caoutchouc à base de SBR pour une application de servo-booster à membrane. Cette exigence devait être satisfaite dans des conditions strictes : les dimensions du moule existant ne pouvaient pas être modifiées.

Le projet a initialement démarré à partir de la formulation SBR 100 phr établie par le client, les premiers prototypes ayant été livrés en septembre 2025. Cependant, les premières évaluations ont montré que les pièces ne répondaient pas entièrement aux exigences de performance clés, notamment en termes de résistance à l'abrasion, de flexibilité et de comportement à basse température.

Bien que l'augmentation de la teneur en BR ait été envisagée comme un moyen d'améliorer les performances mécaniques, il est rapidement apparu que des niveaux de BR plus élevés auraient un impact négatif sur le comportement au retrait et dépasseraient les limites de tolérance dimensionnelle, rendant inévitable la modification des moules, ce qui n'était pas autorisé.

L'approche de développement

Plutôt que de faire des compromis sur l'outillage ou les objectifs de performance, une approche structurée et itérative de développement du composé a été appliquée. Au cours de quatre essais de développement, le concept de formulation a été optimisé en :

- Sélectionnant le type de BR approprié et en optimisant la teneur en BR afin d'équilibrer les performances mécaniques et le comportement au retrait

- Ajustant le système de noir de carbone afin d'obtenir le renforcement requis tout en maintenant la stabilité dimensionnelle

- Optimisant la charge de remplissage et en introduisant des additifs minéraux afin d'améliorer la stabilité dimensionnelle et de faciliter le contrôle du retrait

Une collaboration technique étroite avec Frenlas tout au long du processus a garanti la transparence, l'alignement sur les limites de performance et la rapidité de la prise de décision.

Le résultat

Le composé final a satisfait à toutes les exigences mécaniques et fonctionnelles tout en maintenant le retrait dans les limites de tolérance, sans modification des dimensions du moule ni réglage. La formulation a démontré une résistance à l'abrasion, une flexibilité et des performances à basse température fiables et s'est avérée adaptée à une production en série stable.

Après un léger ajustement commercial, le composé a été approuvé. Les premiers échantillons ont été livrés en septembre 2025 et la première commande officielle a été reçue en décembre 2025.

Impact commercial

- Valeur initiale du projet : ~150 k€

- Bénéfice brut : 27 %

- SOP : T1/2026

- Potentiel de croissance : >250 k€ par an avec des tailles de produits supplémentaires

Session de questions-réponses en vidéo

Pour compléter les sujets abordés dans cet article, Angst+Pfister a enregistré une vidéo Q&R dédiée dans laquelle des experts en formulation et en application répondent aux questions techniques les plus courantes relatives aux composés de caoutchouc haute performance.

La vidéo fournit des informations supplémentaires sur la manière dont les exigences en matière de matériaux sont traduites en conception de composés, sur la manière dont les compromis entre performances, aptitude à la transformation et conformité sont gérés, et sur les facteurs essentiels pour parvenir à une production en série stable. Des exemples pratiques tirés de projets de développement réels illustrent en outre le rôle du compoundage en tant que facteur clé pour des solutions d'étanchéité fiables.

Regardez la vidéo de questions-réponses pour obtenir des informations de première main de nos spécialistes et approfondir votre compréhension de la manière dont l'expertise en matière de compoundage transforme la science des matériaux en succès d'application.

Conclusion

De la sélection des polymères au joint fini, Angst+Pfister contrôle chaque étape du processus de compoundage : conception, essais, certification et production. Il en résulte des matériaux performants, conformes, durables et adaptés aux applications les plus exigeantes au monde.

Si votre application exige des performances extrêmes et une fiabilité absolue, contactez les experts en compoundage d'Angst+Pfister. Ensemble, nous concevrons un matériau qui fera plus que répondre à vos attentes : il les redéfinira.

Foire aux questions (FAQ)

Qu'est-ce que le compoundage du caoutchouc et pourquoi est-il important pour les performances d'étanchéité ?

Le compoundage du caoutchouc définit les propriétés matérielles d'un joint en combinant des polymères, des charges, des systèmes de vulcanisation et des additifs. Il détermine directement la fiabilité, la durabilité, la résistance chimique et les performances à long terme dans les applications exigeantes.

Quand faut-il aborder le compoundage du caoutchouc pendant le développement d'un produit ?

Le compoundage doit être pris en compte dès les premières étapes du projet. La définition précoce des conditions d'utilisation, des exigences réglementaires et des contraintes de fabrication garantit que les performances et la conformité sont intégrées dans le matériau dès le départ.

Comment Angst+Pfister garantit-il la conformité aux réglementations mondiales ?

Les exigences réglementaires telles que FDA, USP Classe VI, ISO 10993 ou UE 1935/2004 sont intégrées dans la conception des mélanges et validées par des tests internes avant la production en série, garantissant ainsi la conformité mondiale et la préparation à la certification.

Les performances des mélanges de caoutchouc peuvent-elles être améliorées sans modifier les moules existants ?

Oui. Grâce à une optimisation ciblée des composés, il est possible d'améliorer les performances mécaniques et la stabilité dimensionnelle sans modifier les dimensions des moules, comme le démontre le cas d'application automobile Frenlas.

Comment la qualité constante est-elle garantie dans la production en série des composés de caoutchouc ?

Angst+Pfister produit des composés selon des processus certifiés ISO 9001 et ISO 14001 avec une traçabilité complète des matériaux, garantissant une qualité reproductible et des performances fiables tout au long du cycle de vie du produit.

Nous faisons en sorte que vos projets marchent !

Contactez-nous et nous vous répondrons rapidement !

Restez à jour !

Inscrivez-vous dès aujourd'hui à notre lettre d'information et recevez nos dernières mises à jour sur les produits et les dernières tendances de l'industrie !