Se connecter sur LinkedIn

Faits clés en un coup d'œil

.png)

La transition vers les chaînes cinématiques électriques et hybrides redéfinit la manière dont les véhicules sont conçus, fabriqués et expérimentés. Avec une demande croissante en matière de NVH et une réduction continue des architectures compactes, les solutions traditionnelles de contrôle des vibrations et des charges atteignent leurs limites.

Cette évolution exige des composants plus intelligents, capables d’équilibrer performance, durabilité et efficacité sans complexité inutile.

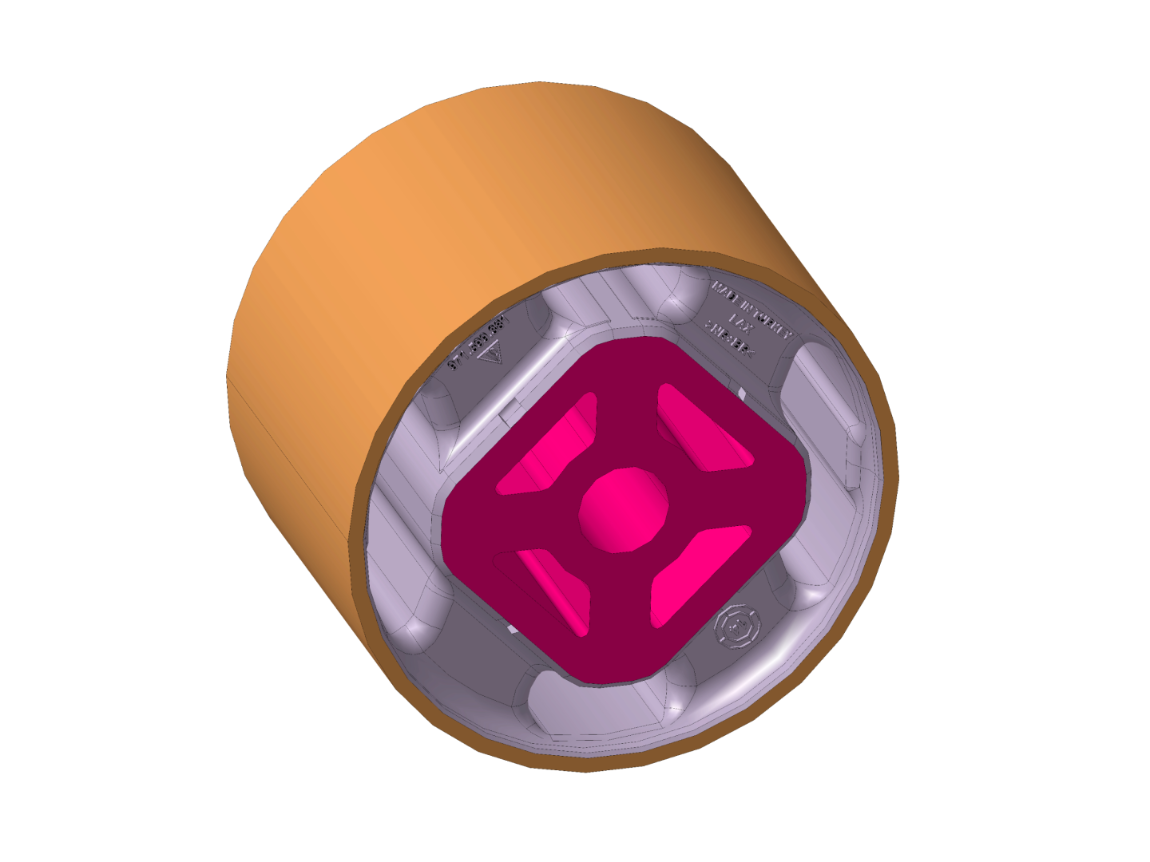

Chez Angst+Pfister, nous avons repensé le support de différentiel pour cette nouvelle ère. En combinant des composés élastomères innovants avec un design intégré et simplifié, notre équipe d’ingénierie a créé une solution qui répond aux défis des vibrations haute fréquence tout en aidant les OEM à rationaliser l’assemblage, réduire le poids et diminuer les coûts.

Le résultat dépasse une simple amélioration de composant : c’est une avancée vers le nouveau standard technologique des chaînes cinématiques.

À mesure que les plateformes de véhicules électriques, hybrides et autonomes deviennent plus sophistiquées, un défi persiste : gérer le NVH dans des environnements haute fréquence.

Les supports de différentiel traditionnels, souvent basés sur des composés en caoutchouc standards et des conceptions d’amortissement axial dépassées, peinent à suivre.

En particulier dans les chaînes cinématiques électriques, les excitations haute fréquence entraînent un durcissement des composants élastomères. Cela provoque le transfert de vibrations indésirables vers le châssis, nuisant au confort et créant une déconnexion perceptible entre les performances du véhicule et l’expérience de conduite.

Voici le nouveau support de différentiel conçu par Angst+Pfister, développé spécifiquement pour les exigences des systèmes de mobilité modernes. Conçu par nos experts en ingénierie des chaînes cinématiques, ce support présente :

« En repensant le caoutchouc, le etal et la géométrie, nous avons créé une solution qui remet en question la conception traditionnelle des supports. »

– Kubilay Sancakzade, Engineering Vice General Manager (Intérim), Angst+Pfister Advanced Technical Solutions A.S.

Avant vs Après : impact mesurable en un coup d’œil

| Indicateur | Support standard | Nouveau support Angst+Pfister | Amélioration |

|---|---|---|---|

| Taux de durcissement HF | ~1.7 | ~1.35 | ▼ ~20% |

| Conception de l’amortissement axial | Disque métallique séparé | Tube replié intégré | ▼ -1 composant |

| Poids par unité | ~500g | ~400g | ▼ ~20% |

| Étapes d’assemblage | 2–3 pièces | 1 pièce | Processus simplifié |

Cas d’usage : conduite plus fluide pour véhicules électriques hautes performances

Dans un projet récent, nous avons travaillé sur une voiture de sport électrique haut de gamme. L’objectif était d’offrir un grand confort et de maintenir un faible niveau sonore dans des conditions de conduite exigeantes.

Le support de différentiel Angst+Pfister a été sélectionné pour ce projet en raison de sa capacité à :

Résultat : une expérience de conduite plus silencieuse et raffinée, sans compromis sur la durabilité ou la protection mécanique.

Avantages pour la chaîne d’approvisionnement et la production

Le nouveau support de différentiel avancé avec amortissement axial intégré offre de meilleures performances, simplifie la fabrication et rationalise les chaînes d’approvisionnement :

Pourquoi c’est important pour les achats et l’ingénierie

Les ingénieurs apprécient l’intégration du confort NVH et de la protection axiale robuste sans pièces mécaniques supplémentaires.

Les professionnels des achats valorisent la réduction du coût total de possession grâce à l’allègement, à la simplification logistique et à une efficacité accrue en production.

Et pour les deux, cela soutient la transition vers des composants de chaîne cinématique intelligents, compacts et intégrés – essentiels à l’ère de l’électrification et des avancées rapides dans les machines agricoles et hors route.

Tendances d’électrification dans l’agriculture et la construction

L’électrification ne se limite plus aux véhicules particuliers et commerciaux ; elle façonne de plus en plus l’avenir des machines agricoles et de chantier.

Développements clés :

Les systèmes à batterie sont actuellement les mieux adaptés aux machines compactes, où les besoins énergétiques quotidiens sont gérables et les stratégies de recharge peuvent être mises en œuvre efficacement.Pour les machines plus grandes et plus lourdes, l’électrification fait encore face à des obstacles technologiques et économiques, bien que des progrès constants soient réalisés.

Les machines à hydrogène gagnent également du terrain, avec des prototypes de moteurs à combustion hydrogène et de systèmes à pile à combustible qui laissent entrevoir une adoption plus large dans un avenir proche.

Parallèlement, les carburants alternatifs comme l’huile végétale hydrotraitée (HVO) offrent des voies supplémentaires pour réduire les émissions, notamment pour des cas d’usage comme les grues mobiles, où les analyses du cycle de vie indiquent des économies significatives de CO₂.

Le rythme d’adoption dépendra en fin de compte de la résolution des défis critiques liés à l’infrastructure, à l’approvisionnement et à la mise à l’échelle. Pour offrir des bénéfices environnementaux significatifs, les chaînes d’approvisionnement en électricité, hydrogène et carburants alternatifs doivent être durables et largement accessibles.

Session de questions-réponses en vidéo

Dans notre dernière session de questions-réponses, Daniel Chidley (Senior Engineer Antivibration & Sealing Technology chez Angst+Pfister) nous emmène à l'Innovation Park de Zurich pour discuter de l'un des sujets les plus importants de l'ère de la mobilité électrique : le bruit, les vibrations et la rudesse (NVH).

Daniel nous explique comment notre équipe d'ingénieurs a repensé la conception traditionnelle des supports, en intégrant un amortissement axial, en optimisant les composés élastomères et en réduisant le poids, afin d'offrir une isolation contre les vibrations améliorée de 20 % et une plus grande efficacité pour les véhicules électriques modernes.

Vous souhaitez en savoir plus sur nos solutions NHV et sur ce qui est le plus important pour vous en tant que client ?

Contactez nos experts pour une consultation gratuite et découvrez comment pérenniser vos processus.

Conclusion : un nouveau standard pour les chaînes cinématiques modernes

Alors que l’électrification, l’automatisation et l’éco-efficacité continuent de transformer la mobilité et les machines, les composants de chaîne cinématique doivent évoluer. Le support de différentiel avancé d’Angst+Pfister démontre comment une ingénierie intelligente peut avoir un impact réel : moins de pièces, poids réduit, coûts plus bas et contrôle NVH supérieur.

Pour les ingénieurs, cela signifie une solution robuste qui intègre confort et durabilité. Pour les équipes d’achat, cela signifie une efficacité accrue sur les lignes d’assemblage et dans les chaînes d’approvisionnement.

Et pour les utilisateurs finaux, cela signifie une conduite plus fluide, des cabines plus silencieuses et une fiabilité renforcée – sur route, sur chantier ou dans les champs.

En résumé, ce support est bien plus qu’une amélioration incrémentale : c’est un standard réinventé pour l’ère électrique et hybride.

Les chaînes cinématiques électriques et hybrides génèrent beaucoup plus d’excitations à haute fréquence que les systèmes à combustion interne. Les supports de différentiel traditionnels, généralement conçus avec des mélanges de caoutchouc standard et des butées axiales séparées, ont tendance à durcir sous l’effet de ces fréquences. Ce durcissement transmet des vibrations indésirables directement au châssis, ce qui entraîne une augmentation du bruit, de la rudesse et une expérience de conduite moins raffinée. À mesure que les véhicules deviennent globalement plus silencieux, ces vibrations deviennent encore plus perceptibles, faisant du contrôle NVH une priorité essentielle en matière de conception.

Notre nouveau support utilise un composé élastomère innovant à faible durcissement, combiné à une butée axiale entièrement intégrée. Cette conception permet de réduire le durcissement à haute fréquence d’environ 20 %, assurant une isolation supérieure des vibrations haute fréquence. En empêchant ces vibrations d’atteindre l’habitacle, le support offre une conduite plus douce et plus silencieuse – même dans les applications EV haute performance – tout en protégeant les composants de la chaîne cinématique contre l’usure prématurée.

Nous avons repensé la géométrie métallique du support et son intégration fonctionnelle afin d’éliminer les composants séparés tels que les disques ou rondelles d’amortissement. Cela a permis une réduction de poids d’environ 20 % et une conception monobloc qui simplifie les étapes d’assemblage. Moins de composants signifie une production plus rapide, moins d’outillage et une complexité de stock réduite – tout en améliorant la durabilité et en allongeant les intervalles de maintenance.

L’électrification exige des composants de chaîne cinématique plus intelligents, plus compacts et plus efficaces. Le design léger de notre support contribue à réduire le poids total du véhicule, favorisant ainsi l’efficacité énergétique et une autonomie accrue. En simplifiant la nomenclature et en améliorant la durabilité, il réduit également la consommation de matériaux, les déchets de production et les coûts logistiques. Ces avantages s’inscrivent dans la tendance globale du secteur vers des solutions éco-efficaces, à faibles émissions et durables – en particulier dans les marchés émergents tels que les machines agricoles et de construction électriques.

Pour les ingénieurs, ce support offre un confort NVH intégré et une protection axiale robuste sans complexité mécanique supplémentaire – leur permettant de répondre à des exigences strictes en matière d’encombrement et de performance. Pour les équipes d’approvisionnement, il réduit le coût total de possession grâce à un nombre de pièces réduit, un temps d’assemblage plus court, un poids plus léger et des intervalles de maintenance prolongés. Globalement, il accélère l’efficacité de la production tout en aidant les OEM à atteindre leurs objectifs de coût et de qualité pour les plateformes EV et hybrides de nouvelle génération.

Parlons de votre projet !

Demandez une consultation gratuite et trouvez une solution parfaite et personnalisée.

Sur la base de notre assortiment, nous créons et développons une solution individuelle pour votre application - ou nous développons même à partir de zéro une pièce de haute performance pour votre produit afin de garantir la qualité et la sécurité. Pour des conseils d'experts et des solutions personnalisées adaptées à vos besoins spécifiques, les offres de services d'Angst+Pfister sont votre ressource de référence.

Parlons-en !

Nous faisons en sorte que vos projets marchent !

Contactez-nous et nous vous répondrons rapidement !

Restez à jour !

Inscrivez-vous dès aujourd'hui à notre lettre d'information et recevez nos dernières mises à jour sur les produits et les dernières tendances de l'industrie !