I punti chiave in sintesi

- La formulazione come motore delle prestazioni: le soluzioni di tenuta ad alte prestazioni sono definite a livello di compound. È qui che la chimica dei polimeri, i materiali di riempimento e i sistemi di vulcanizzazione determinano l'affidabilità, la durata e la conformità.

- Controllo end-to-end: Angst+Pfister integra l'analisi dei requisiti, la progettazione della formulazione, i test, la simulazione, la certificazione e la produzione industriale all'interno dei suoi centri di eccellenza globali.

- Provato nella pratica: le metodologie di compounding strutturate si traducono in soluzioni pronte per la produzione, come dimostrato da applicazioni reali come il progetto di sviluppo Frenlas.

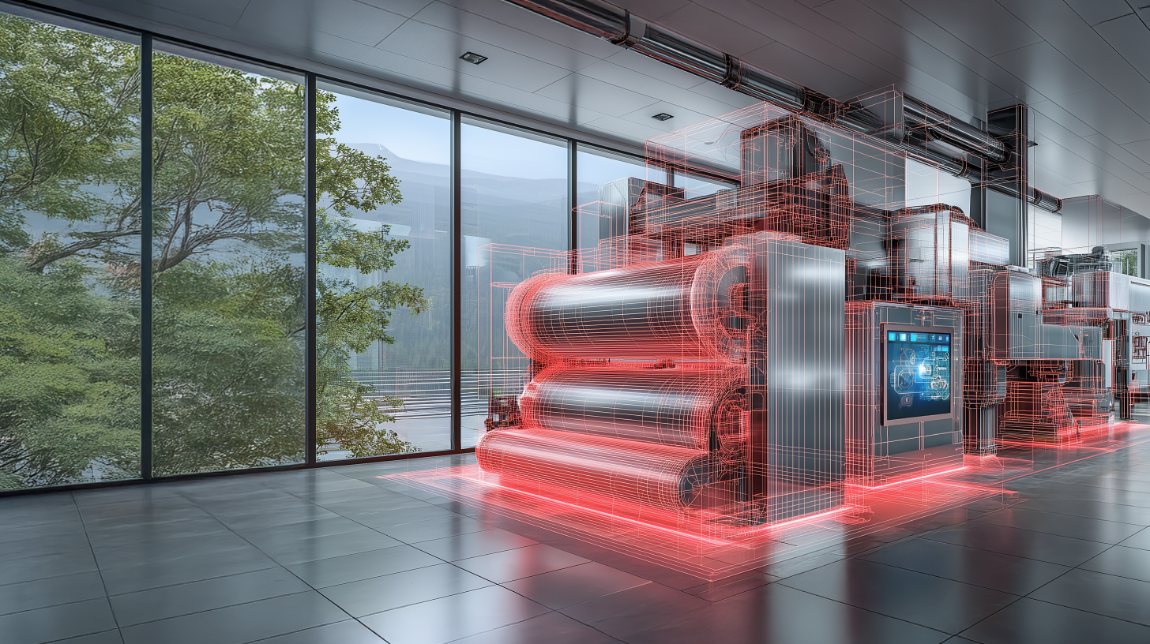

In Angst+Pfister, la performance dei materiali inizia a livello dei polimeri. Per noi la mescolazione è più di un semplice processo: è la base di ogni soluzione di tenuta ad alte prestazioni che creiamo. Unendo la chimica dei polimeri, l'ingegneria di processo e la competenza in materia di normative, i nostri team trasformano i complessi requisiti applicativi in materiali elastomerici progettati con precisione. Ogni formulazione viene sviluppata, testata e convalidata nei nostri centri di eccellenza globali per garantire qualità, affidabilità e conformità costanti in tutti i settori industriali. È qui che inizia davvero la performance: nella scienza e nell'ingegneria delle mescole.

Dietro ogni tenuta affidabile si nasconde una disciplina: la scienza della formulazione della gomma. Molto prima che un prodotto sia sottoposto a pressione, temperatura o esposizione chimica, il suo successo inizia a livello di materiale. Nei centri di eccellenza di Angst+Pfister, questa sfida viene affrontata quotidianamente, combinando chimica, ingegneria e competenza normativa per produrre materiali conformi e ad alte prestazioni.

|

Ogni soluzione di tenuta che forniamo inizia con un materiale e termina con un'affidabilità misurabile. La formulazione è il cuore invisibile di tutto ciò che facciamo. - Sidika Kavus, Senior Sealing Compound Development Engineer |

Fase 1: Comprendere la sfida - Definire tempestivamente i requisiti e la conformità

Ogni nuovo composto inizia con una conversazione. I nostri ingegneri si immergono nell'ambiente di applicazione del cliente, esplorando temperature, pressioni, esposizioni chimiche, sollecitazioni meccaniche e durata prevista. Per molti settori, la conformità definisce i limiti ancora prima che si discuta delle prestazioni.

|

Sebbene diamo la priorità a prestazioni eccezionali, riconosciamo che la conformità non è facoltativa, ma è un requisito fondamentale che garantisce la qualità e le prestazioni nell'applicazione. - Vittorino Ballarin, Regulatory Affairs Specialist: |

Questo impegno iniziale garantisce che i composti soddisfino gli standard internazionali come FDA, USP Classe VI, ISO 10993 o UE 1935/2004. Le differenze regionali nelle normative tra Stati Uniti, Europa e Asia vengono attentamente considerate, in modo che i composti siano globalmente validi fin dall'inizio.

Fase 2: Progettazione del compound - Trovare la miscela perfetta

La progettazione di una mescola è sia una scienza che un'arte. I chimici del reparto Ricerca & Sviluppo traducono i requisiti tecnici e normativi in una formulazione chimica precisa, selezionando i polimeri di base per ottenere le prestazioni meccaniche, termiche e chimiche desiderate. I polimeri di base includono EPDM, HNBR o FFKM, nonché materiali di riempimento, sistemi di vulcanizzazione o additivi.

|

Un composto è come un abito su misura: il polimero è il tessuto, gli additivi sono le cuciture e il sistema di vulcanizzazione è la vestibilità finale. - Raffaella Villa, Technologist FKM/FFKM |

Con oltre 2.500 ricette di mescole proprietarie, Angst+Pfister sfrutta decenni di esperienza per innovare mantenendo la riproducibilità e la conformità. La sostenibilità e la preparazione al futuro sono parte integrante, compreso lo sviluppo di alternative prive di PFAS e la resilienza normativa a lungo termine.

Fase 3: Test di laboratorio e certificazione - Dove le prestazioni incontrano la conformità

I lotti di laboratorio su piccola scala consentono agli scienziati di convalidare sia le prestazioni che la preparazione alla certificazione prima della produzione. I test fisici e chimici confermano la stabilità termica, la compatibilità chimica e il comportamento di invecchiamento a lungo termine. Le proprietà reologiche e le caratteristiche di vulcanizzazione sono studiate approfonditamente per garantire una produzione affidabile e coerente.

|

Integriamo la conformità nel compound. Non come un elemento aggiuntivo, ma come principio di progettazione. - Valerie Thurau, Approvals & Regulatory Affairs Manager |

I test coprono i requisiti di certificazione critici, garantendo che i materiali siano conformi agli standard o alle normative richiesti prima dei test esterni, il che riduce il time-to-market e il rischio di sviluppo.

Fase 4: Simulazione e convalida digitale – Garantire le prestazioni prima della produzione

Prima della produzione degli stampi, il comportamento dei composti viene simulato digitalmente utilizzando simulazioni FEA (Finite Element Analysis), CAD e Mold Flow. Gli ingegneri prevedono sollecitazioni, deformazioni, espansione termica e flusso dei materiali, riducendo i cicli di prototipazione e accelerando lo sviluppo.

|

Siamo in grado di prevedere il comportamento di un materiale molto prima che venga stampato, risparmiando mesi di test e iterazioni. - Baris Yilmaz, Sales and Marketing Manager at High Performance Compounds Kaucuk A.S |

Fase 5: Dal laboratorio alla produzione – Precisione e tracciabilità

Una volta convalidati, i compound passano alla produzione industriale utilizzando attrezzature di miscelazione e stampaggio all'avanguardia. Tutti i processi sono controllati secondo i sistemi ISO 9001 e ISO 14001, con piena tracciabilità dalla materia prima al prodotto finito.

|

Non produciamo solo elastomeri, produciamo fiducia. Ogni lotto è tracciabile, testato e conforme agli standard globali. - Murat Cevher, Plant Manager High Performance Compounds Kaucuk A.S.: |

L'integrazione verticale consente tempi di consegna rapidi, qualità stabile e conformità costante durante tutto il ciclo di vita del prodotto. Le fasi di sviluppo sopra descritte costituiscono un quadro di sviluppo strutturato per trasformare i requisiti dei materiali in composti pronti per la produzione. Tuttavia, il loro vero valore diventa evidente quando vengono applicati ad applicazioni reali, dove gli obiettivi di prestazione, le tolleranze dimensionali e i vincoli di produzione devono essere soddisfatti contemporaneamente.

Fase 6: Miglioramento continuo e conformità globale

Il percorso non si esaurisce con la produzione. Angst+Pfister monitora costantemente gli sviluppi normativi e il feedback dei clienti, evolvendo i composti per soddisfare i nuovi requisiti globali, pur mantenendo prestazioni e affidabilità.

|

I nostri clienti operano a livello globale, quindi i nostri composti sono sviluppati per essere conformi agli standard e alle normative internazionali. - Sidika Kavus, Senior Sealing Compound Development Engineer |

Dalle discussioni sui PFAS alle nuove normative UE, i team di ricerca e sviluppo dell'azienda evolvono i materiali per soddisfare i nuovi requisiti del settore, mantenendo al contempo elevate prestazioni e affidabilità.

La seguente storia di successo illustra come lo sviluppo strutturato dei composti e la stretta collaborazione tecnica abbiano consentito un controllo preciso del restringimento in condizioni di lavorazione fisse, soddisfacendo al contempo i requisiti di prestazione meccanica in un'applicazione automobilistica critica per la sicurezza.

Trasformare le sfide in trionfi: Controllo del ritiro in condizioni di stampo fisso

La sfida

Frenlas, uno dei principali produttori turchi di componenti in gomma per freni di autovetture, necessitava di un composto di gomma a base di SBR per un'applicazione con servo servofreno a membrana. Questo requisito doveva essere soddisfatto in presenza di una condizione limite rigorosa: le dimensioni dello stampo esistente non potevano essere modificate.

Il progetto è partito inizialmente dalla formulazione SBR 100 phr stabilita dal cliente, con i primi prototipi consegnati nel settembre 2025. Tuttavia, le prime valutazioni hanno dimostrato che i componenti non soddisfacevano pienamente i requisiti prestazionali chiave, in particolare in termini di resistenza all'abrasione, flessibilità e comportamento a basse temperature.

Sebbene l'aumento del contenuto di BR fosse considerato un modo per migliorare le prestazioni meccaniche, è diventato subito chiaro che livelli più elevati di BR avrebbero influito negativamente sul comportamento di restringimento e superato i limiti di tolleranza dimensionale, rendendo inevitabili modifiche allo stampo, cosa che non era consentita.

L'approccio allo sviluppo

Anziché compromettere gli obiettivi relativi agli strumenti o alle prestazioni, è stato applicato un approccio strutturato e iterativo allo sviluppo della mescola. Nel corso di quattro prove di sviluppo, il concetto di formulazione è stato ottimizzato:

- Selezionando il tipo di BR appropriato e ottimizzandone il contenuto nella mescola per bilanciare le prestazioni meccaniche e il comportamento di restringimento

- Regolando il sistema di nerofumo per ottenere il rinforzo richiesto mantenendo la stabilità dimensionale

- Ottimizzando il carico di filler e introducendo additivi minerali per migliorare la stabilità dimensionale e supportare il controllo del restringimento

La stretta collaborazione tecnica con Frenlas durante tutto il processo ha garantito trasparenza, allineamento sui limiti di prestazione e rapidità nel processo decisionale.

Il risultato

Il composto finale ha soddisfatto con successo tutti i requisiti meccanici e funzionali, mantenendo il restringimento completamente entro i limiti di tolleranza, senza alcuna modifica alle dimensioni dello stampo o alla messa a punto. La formulazione ha dimostrato un'affidabile resistenza all'abrasione, flessibilità e prestazioni a basse temperature e si è dimostrata adatta per una produzione in serie stabile.

Dopo una piccola modifica commerciale, il composto è stato approvato. I primi campioni sono stati consegnati nel settembre 2025 e il primo ordine ufficiale è stato ricevuto nel dicembre 2025.

Impatto sul business

Valore iniziale del progetto: ~150 k€

Utile lordo: 27%

SOP: Q1/2026

Potenziale di crescita: >250 k€ all'anno con dimensioni aggiuntive del prodotto

Q&A Video

A integrazione degli argomenti trattati in questo articolo, Angst+Pfister ha registrato un video Q&A dedicato in cui esperti di mescolazione e applicazione rispondono alle domande tecniche più comuni relative ai composti di gomma ad alte prestazioni.

Il video fornisce ulteriori informazioni su come i requisiti dei materiali vengono tradotti nella progettazione dei composti, su come vengono gestiti i compromessi tra prestazioni, lavorabilità e conformità e su quali fattori sono fondamentali per ottenere una produzione in serie stabile. Esempi pratici tratti da progetti di sviluppo reali illustrano ulteriormente il ruolo del compounding come fattore chiave per soluzioni di tenuta affidabili.

Guardate il video con domande e risposte per ottenere informazioni di prima mano dai nostri specialisti e approfondire la vostra comprensione di come la competenza nella mescolazione trasformi la scienza dei materiali in successo applicativo.

Conclusione

Dalla selezione dei polimeri alla guarnizione finita, Angst+Pfister controlla ogni fase del processo di compounding: progettazione, collaudo, certificazione e produzione. Il risultato sono materiali che funzionano, sono conformi, resistenti e in grado di soddisfare le applicazioni più esigenti al mondo.

Se la vostra applicazione richiede prestazioni estreme e affidabilità assoluta, contattate gli esperti di compounding di Angst+Pfister. Insieme, progetteremo un materiale che non solo soddisfa le aspettative, ma le ridefinisce.

Domande frequenti (FAQ)

Che cos'è il compounding della gomma e perché è importante per le prestazioni di tenuta?

La mescolazione della gomma definisce le proprietà del materiale di una guarnizione combinando polimeri, riempitivi, sistemi di vulcanizzazione e additivi. Determina direttamente l'affidabilità, la durata, la resistenza chimica e le prestazioni a lungo termine in applicazioni esigenti.

Quando è necessario affrontare la formulazione della gomma durante lo sviluppo del prodotto?

La formulazione deve essere presa in considerazione nella fase iniziale del progetto. La definizione precoce delle condizioni operative, dei requisiti normativi e dei vincoli di produzione garantisce che le prestazioni e la conformità siano integrate nel materiale fin dall'inizio.

In che modo Angst+Pfister garantisce la conformità alle normative globali?

I requisiti normativi quali FDA, USP Classe VI, ISO 10993 o UE 1935/2004 sono integrati nella progettazione della mescola e convalidati attraverso test interni prima della produzione in serie, garantendo la conformità globale e la preparazione alla certificazione.

È possibile migliorare le prestazioni della mescola di gomma senza modificare gli stampi esistenti?

Sì. Attraverso un'ottimizzazione mirata dei composti, è possibile migliorare le prestazioni meccaniche e la stabilità dimensionale senza modificare le dimensioni degli stampi, come dimostrato nel caso di applicazione automobilistica Frenlas.

Come viene garantita la qualità costante nella produzione in serie dei composti di gomma?

Angst+Pfister produce compound secondo processi certificati ISO 9001 e ISO 14001 con piena tracciabilità dei materiali, garantendo una qualità riproducibile e prestazioni affidabili durante tutto il ciclo di vita del prodotto.

Facciamo funzionare i vostri progetti!

Contattateci e vi risponderemo rapidamente

Rimanete aggiornati!

Iscrivetevi oggi stesso alla nostra newsletter per ricevere i nostri più recenti aggiornamenti sui prodotti e sulle ultime tendenze del settore.