LinkedIn'de Bağlanın

Öne Çıkan Noktalar

Bir hidrojen tankının 700 bar basınçta çalıştığını düşünün.

Gözle neredeyse fark edilmeyen küçük bir sızıntı — sessiz, görünmez — basınç kaybına, ani arızalara ya da en kötü senaryoda alevlenmeye neden olabilir. Güvenlik ile felaket arasındaki fark çoğu zaman parmağınızın ucundan küçük bir bileşene bağlıdır: sızdırmazlık elemanına.

Hidrojen, sürdürülebilir, temiz enerji kaynağı olarak geleceği şekillendirecek — araçları çalıştıracak, yenilenebilir enerji ağlarını dengeleyecek ve sanayi sektörlerini karbonsuzlaştıracak. Ancak bu potansiyelin tamamı görünüşte küçük bir şeye bağlıdır: hidrojenin içeride kalmasını sağlayan contalara. Güvenlik başarısız olursa ilerleme durur. Güvenilir sızdırmazlık, dipnot değil — pilot aşamadan seri üretime geçişin anahtarıdır. –40 °C ile +150 °C arasında ve 1000 bar’a kadar basınçlarda çalışan hidrojen sistemlerinde her mikro sızıntı, enerji kaybı, güvenlik riski ve sistem arızası anlamına gelir. Bu yüzden doğru malzeme ve tasarım fark yaratır.

İşte burada devreye Angst+Pfister giriyor. Mühendislik çözümlerimiz, hidrojen geçirgenliğine, aşırı basınçlara, termal döngülere ve patlayıcı dekompresyona (RGD) dayanacak şekilde geliştirilmiştir — en zorlu hidrojen ortamlarında bile güvenilirlik sağlar.

Hidrojen sistemlerinde sızdırmazlık sıradan bir mühendislik problemi değildir. Hidrojen, en küçük molekül — ve en büyük meydan okuma. Mikroskobik boyutu sayesinde diğer gazların geçemediği yolları aşarak elastomer ve termoplastiklerde yüksek geçirgenlik yaratır, çok daha sıkı sızıntı limitleri gerektirir ve hata payını dramatik biçimde daraltır. Hava ile karıştığında yüksek tutuşabilirliği nedeniyle, “küçük bir sızıntı” bile yangın, patlama ya da tüm tesisin acil durdurulması anlamına gelebilir. Sonuçlar; insan hayatı, altyapı ve marka itibarı açısından yıkıcı olabilir.

Elektrolizörler, yakıt hücreleri, kompresörler ve depolama tankları gibi uygulamalar güvenle çalışmak zorundadır:

Bu koşullarda standart elastomerler erken arıza gösterir — şişer, küçülür, çatlar veya mikro-sızıntılara yol açar — böylece sistemin güvenliği, erişilebilirliği ve bütünlüğü tehlikeye girer. Çıkarım nettir: Hidrojen uygulamalarında güvenlik ve güvenilirlik için ultra düşük geçirgenlik ve kanıtlanmış RGD dayanımı şarttır.

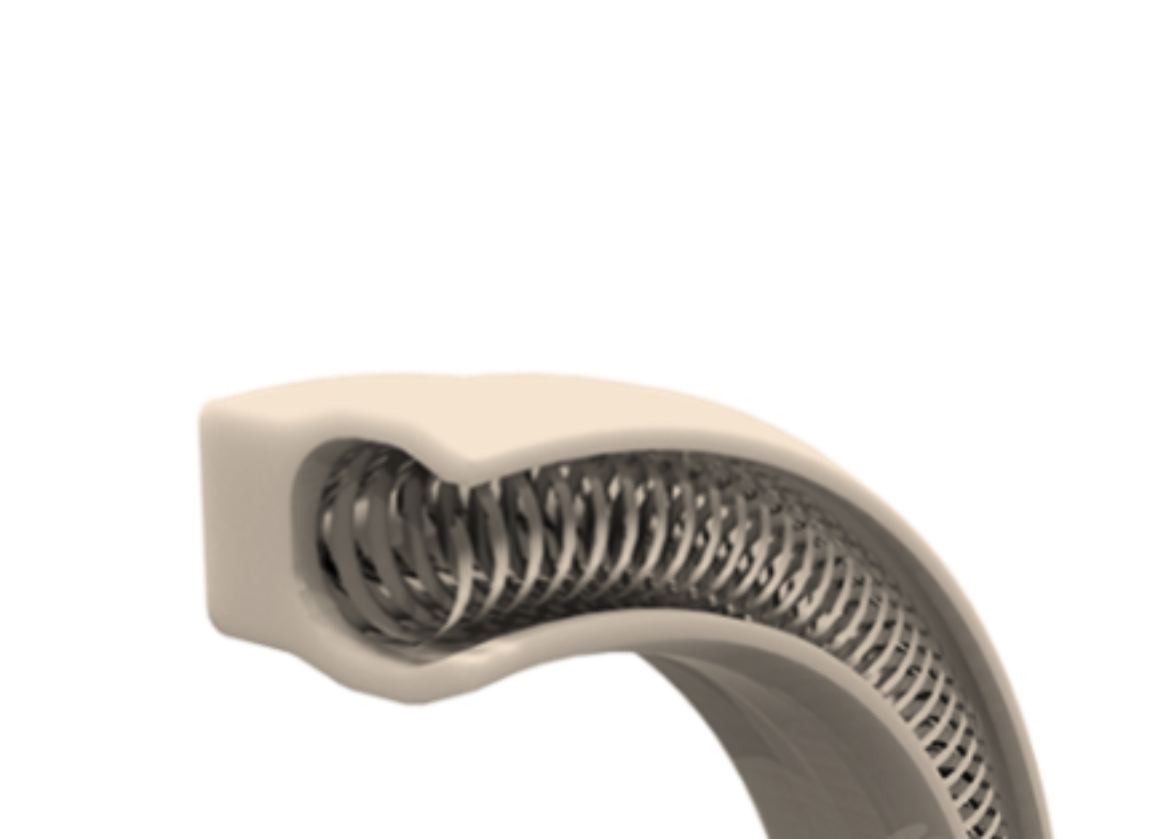

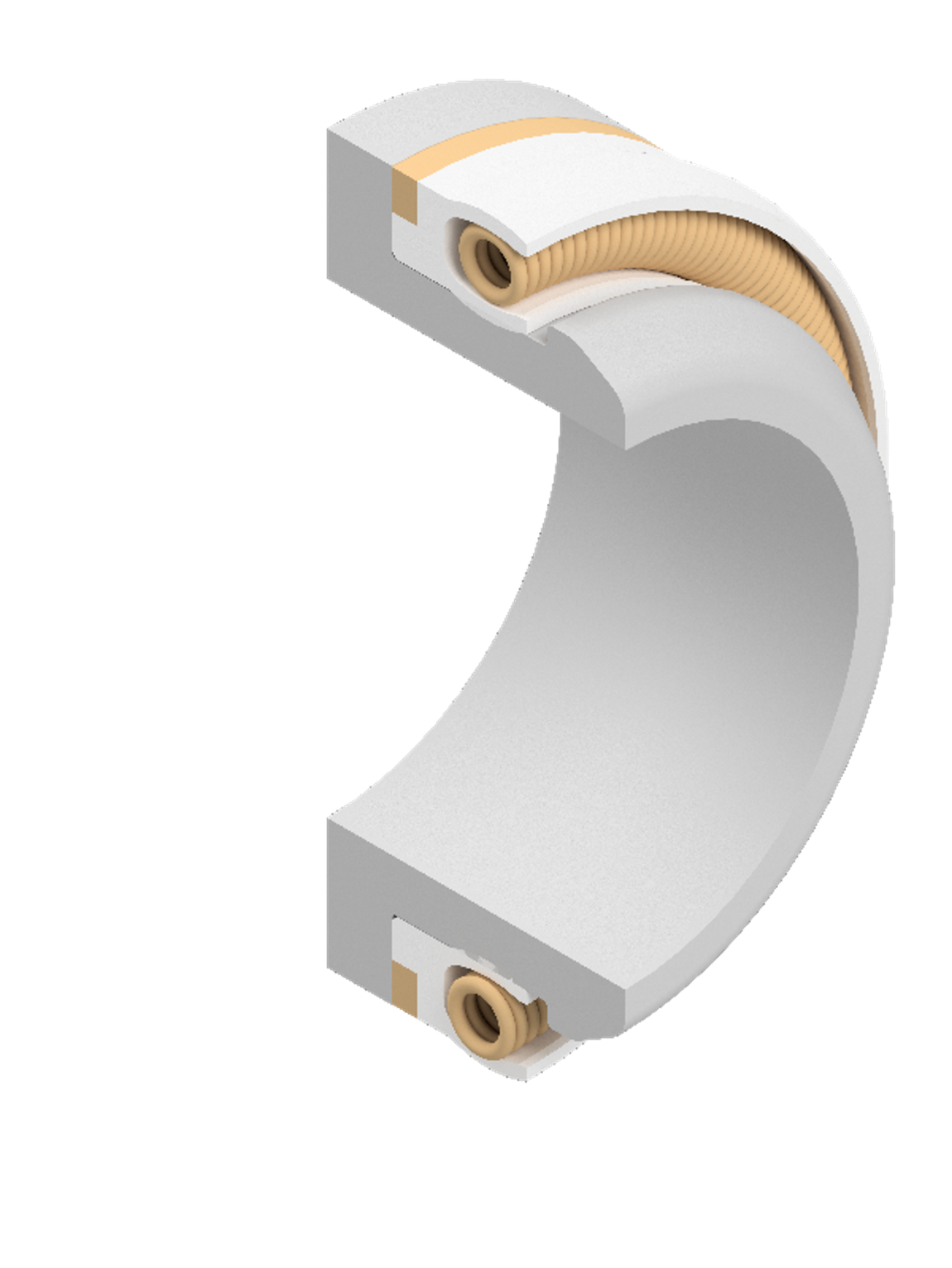

Hidrojenin zorlu taleplerine yanıt moleküler seviyede başlar. FKM, EPDM ve HNBR gibi özel elastomerler ile PTFE ve UHMW-PE gibi gelişmiş termoplastikler; hidrojen difüzyonuna, aşınmaya ve patlayıcı dekompresyona (RGD) dayanacak şekilde tasarlanmıştır. Ama yalnızca malzeme yeterli değildir: güvenilirlik, bu malzemelerin doğru geometriyle — O-ringler, PTFE dudaklı contalar, yaylı profiller ve yedek halkalar — birleşmesiyle gelir.

Hidrojen sızdırmazlık portföyümüz şunları garanti eder:

Biz yalnızca malzeme önermiyoruz: belirli uygulamaya göre tasarlanmış, doğrulanmış tam sızdırmazlık sistemleri sunuyoruz — gerçek H₂ koşullarında test edilmiş.

Tablolar sızıntıyı durdurmaz — testler durdurur. Çözümlerimiz hidrojen özelinde doğrulandı ve net sonuçlar üretiyor: ultra düşük geçirgenlik, patlayıcı dekompresyona dayanım, aşırı basınç ve sıcaklıklarda güvenilir performans. İç ve dış sertifikalar, kanıtı güvene dönüştürüyor — daha yüksek güvenlik, daha uzun ömür ve standart tasarımlara göre net bir üstünlük sağlıyor.

Her conta, malzeme izlenebilirliği, doğrulanmış test protokolleri, FEA optimizasyonu ve geniş malzeme portföyüyle tasarlanır ve doğrulanır.

Önce / Sonra: Hidrojen güvenliğinde mühendislik farkı

Performans |

Önce – standart elastomerler |

Sonra – Angst+Pfister çözümleri |

|---|---|---|

| Sızıntı riski | Yüksek, özellikle 1000 bar’da | Minimum, %100 H₂ altında doğrulandı |

| Geçirgenlik | Öngörülemez, çoğu zaman sınırların üstünde | Belirgin şekilde azaltılmış |

| Dekompresyon dayanımı | Kabarcık ve çatlama eğilimi | ISO/NORSOK testleriyle RGD dayanımı |

| Dinamik güvenilirlik | Hızlı aşınma, yağlama yoksa daha kötü | PTFE + yaylı tasarımlar metal temasını önler |

| Sertifikasyon | Sınırlı veya yok | ISO 23936-2, DVGW ZP 5101 vb. |

| Uygulamalar | Kısıtlı | Yakıt hücreleri, kompresörler, vanalar, elektrolizörler, H₂ depolama vb. |

Zorluk: 1000 bar’a kadar yüksek basınçlı tanklarda standart contalar 10.000 çevrimden sonra kabarcıklanma ve sızıntı gösteriyordu.

Çözümümüz: Angst+Pfister, aşağıdaki bileşenlerle sızdırmazlık sistemi tasarladı:

Sonuç: 60.000’den fazla çevrim sonrası %100 H₂ altında sıfır sızıntı, sıfır kırılganlık — bakım ihtiyacı ortadan kalktı.

Uzmanlarımızdan

„Hidrojenle sızdırmazlık yalnızca kimyasal direnç değildir. Bu, difüzyon kontrolü, basınca dayanım ve ekstrem koşullarda güvenlik payı meselesidir. Bu nedenle doğrulanmış özel malzeme portföyü geliştirdik.”

— Lorena Casasola, Malzeme Mühendisi, Angst+Pfister

„Müşterilerimiz, elastomerlerimizi %100 hidrojen altında basınç testinden geçirdiğimizi duyduklarında çok etkileniyor. Hidrojen ekonomisine güven duyabilmek için ihtiyaç duydukları validasyon seviyesi bu.”

— Peter Schäfer, Kıdemli Mühendis, Angst+Pfister

En son Soru-Cevap oturumumuzda, Lorena Casasola (Malzeme Mühendisi, Kimya Yüksek Lisans Derecesi) sürdürülebilir teknolojilerdeki en heyecan verici trend konularından biri olan hidrojeni ele alıyor.

Hidrojen diğer gazlara göre neden daha zor sızdırmaz hale getirilir? Hangi malzemeler test edildi ve nasıl? Hangi sızdırmazlık seçenekleri mevcuttur ve bunlar güvenliği artırmaya ve riskleri azaltmaya nasıl yardımcı olur?

Lorena, hidrojen uygulamalarının benzersiz zorlukları hakkında içgörülerini paylaşıyor, özelleştirilmiş geometrilerin önemini açıklıyor ve bugün halihazırda sızdırmazlık çözümlerimize güvenen sektörleri vurguluyor.

Hidrojen sızdırmazlık çözümlerimiz ve bir müşteri olarak sizin için en önemli olan şeyler hakkında daha fazla bilgi edinmek ister misiniz?

Uzmanlarımızla iletişime geçerek ücretsiz danışmanlık alın ve süreçlerinizi geleceğe hazır hale getirmeyi öğrenin.

Özet: Hidrojen güvenliği için doğrulanmış sızdırmazlık performansı

Hidrojen gelecektir — ama yalnızca bugünden performans sağlayan malzemelerle. Angst+Pfister çözümleri, mobilite, depolama ve hidrojen altyapısının artan taleplerini tam olarak test edilmiş elastomer ve termoplastik portföyüyle karşılar.

Sızdırmazlık teknolojilerimiz Avrupa genelinde lider üreticiler tarafından kullanılıyor. Test doğrulama, malzeme bilimi ve uygulamaya özel destek alanlarında öncüyüz. Hidrojen portföyümüz, güvenliği, güvenilirliği ve performansı — gerçek saha koşullarında doğrulanmış şekilde — garanti ediyor.

Çok küçük molekül boyutu nedeniyle standart elastomerlerden kolayca geçer. Ayrıca yüksek patlayıcılığı ve basıncı olağanüstü güçlü malzemeler gerektirir.

Evet. Angst+Pfister malzemeleri %100 H₂ ortamında, 1000 bar’a kadar basınç altında geçirgenlik, sızıntı, yaşlanma ve RGD testlerinden geçirilmiştir.

O-ringler, özel elastomer profiller, PTFE dudaklı contalar, yaylı contalar ve yüksek basınç uygulamaları için destek ringli sistemler.

Özel malzemeler (FKM, EPDM, HNBR, PTFE) ve tasarımlar (PTFE dudak, yay, yedek ring) kombinasyonu sayesinde contalar basınç ve sıcaklık döngülerinde güvenli kalır, sızıntı ve geçirgenlik minimuma iner.

Fuel cell araçlar, elektrolizörler, gaz depolama, dağıtım ağları ve yüksek basınç vana/kompresör üreticileri.

Elbette. Uygulama mühendislerimiz, sisteminizin gereksinimlerine göre malzeme ve tasarımı uyarlayabilir.

Projeniz Hakkında Konuşalım!

Ücretsiz Danışmanlık İsteyin ve Sizin İçin Özelleştirilmiş Mükemmel Çözümü Bulun.

Ürün yelpazemize dayanarak uygulamanız için bireysel bir çözüm oluşturuyor ve geliştiriyoruz - hatta kalite ve güvenliği sağlamak için ürününüz için sıfırdan yüksek performanslı bir parça geliştiriyoruz.

Hadi konuşalım!

İşe yaramasını sağlıyoruz!

Sadece bizimle iletişime geçin ve size hızlı bir şekilde geri dönelim!

Güncel kalın!

Bugün bültenimize kaydolun ve ürünler ve en son endüstri trendleri hakkındaki en yeni güncellemelerimizi alın!