在 LinkedIn 上联系

重点信息一览

.png)

电动和混合动力传动系统的兴起正在重新定义汽车的设计、制造和使用方式。随着对NVH性能的要求不断提高,以及车辆结构日益紧凑,传统的振动与载荷控制方案已接近极限。

这就需要更智能的零部件,在不增加复杂性的前提下,实现性能、耐久性和效率的平衡。

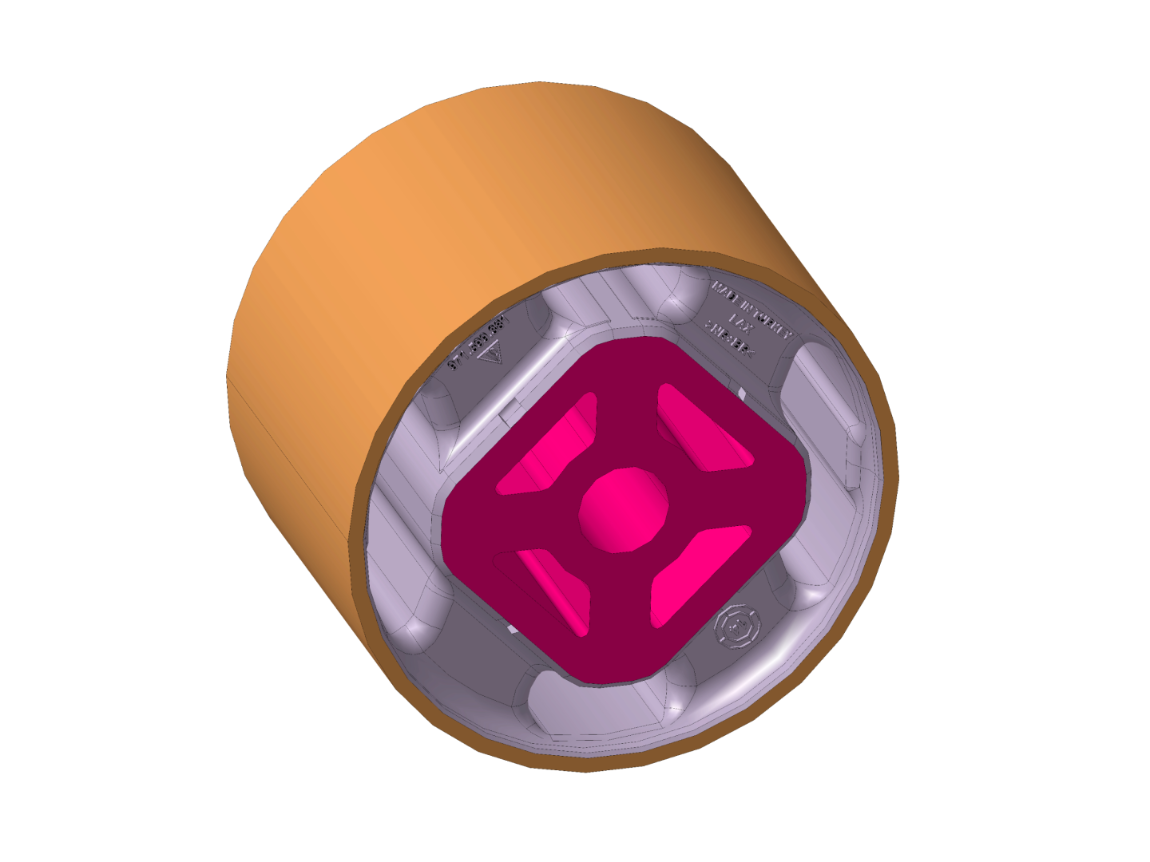

在Angst+Pfister,我们重新设计了新时代的差速器支架。通过将创新弹性体材料与简化的集成设计相结合,我们的工程团队开发出一种解决高频振动问题的方案,同时帮助OEM简化装配流程、减轻重量并降低成本。

这不仅是一次零部件升级,更是迈向传动技术新标准的一步。

挑战:现代传动系统中的高频振动问题

随着电动、混合动力和自动驾驶平台的不断发展,高频环境下的NVH管理仍是一项重大挑战。

传统差速器支架通常采用标准橡胶材料和过时的轴向缓冲设计,难以满足现代需求。

尤其在电动传动系统中,高频激励会导致弹性体材料硬化,进而将不必要的振动传递至车身,影响乘坐舒适性,降低驾驶体验。

Angst+Pfister新开发的差速器支架专为现代移动系统设计,由我们的动力系统工程专家打造,具备以下特点:

“我们重新思考了橡胶、金属和几何结构,打造出一种颠覆传统支架设计的解决方案。”

- Kubilay Sancakzade, Angst+Pfister Advanced Technical Solutions A.S. 副总经理

前后对比:关键指标一览

| 指标 (KPI) | 标准支架 | 新款Angst+Pfister支架 | 改进效果 |

|---|---|---|---|

| 高频硬化比 | ~1.7 | ~1.35 | ▼ ~20% |

| 轴向缓冲设计 | 独立金属垫片 | 集成管折结构 | ▼ 减少1个零件 |

| 单件重量 | ~500g | ~400g | ▼ ~20% |

| 装配步骤 | 2–3个部件 | 1个部件 | 流程简化 |

应用案例:高性能电动车的更平稳驾驶体验

在一个高端电动跑车项目中,我们的目标是在严苛驾驶条件下提供卓越舒适性并保持低噪音。

Angst+Pfister的差速器支架因具备以下优势而被选用:

结果: 驾驶体验更安静、更精致,同时保持耐久性和机械保护。

供应链与生产优势

新型差速器支架集成轴向缓冲结构,性能更优,制造更简便,供应链更高效:

为何采购与工程团队都应关注?

工程师看重NVH舒适性与坚固轴向保护的集成,而无需额外机械部件。

采购人员则重视通过减重、简化物流和提升生产效率实现的总拥有成本降低。

对双方而言,这一解决方案支持向智能、紧凑、集成化传动系统的转型——在电气化和农业及工程机械快速发展时代至关重要。

农业与建筑领域的电气化趋势

电气化不仅影响乘用车和商用车,也正在重塑农业和建筑机械的未来。

关键发展包括:

目前,电池电动系统最适用于紧凑型设备,日常能耗可控,充电策略易于实施。

对于大型重型设备,电气化仍面临技术和经济挑战,但正在稳步推进。

氢动力机械也在兴起,氢燃烧发动机和燃料电池系统的原型展示了未来广泛应用的潜力。

同时,加氢植物油(HVO)等替代燃料为减少排放提供了额外路径,特别是在如移动起重机等应用中,生命周期分析显示可显著降低CO₂排放。

最终,电力、氢气和替代燃料的基础设施、供应和可扩展性是决定采用速度的关键。要实现真正的环保效益,相关供应链必须既可持续又广泛可用。

视频问答专场

在最新一期问答环节中,安格斯+菲斯特产品应用工程师丹尼尔·奇德利将带我们走进苏黎世创新园区,探讨电动出行时代的核心议题之一:噪声、振动与粗糙度(NVH)。

丹尼尔深入剖析了工程团队如何重构传统支架设计——通过整合轴向阻尼、优化弹性体配方及减轻重量,为现代电动车实现20%的振动隔离提升与更高运行效率。

想了解更多关于我们的NVH解决方案?作为客户,您最关注哪些核心价值?

立即联系我们的专家获取免费咨询,了解如何让您的工艺流程具备未来适应性。

结语:为现代传动系统设定新标准

随着电气化、自动化和生态效率不断重塑交通与机械行业,传动系统组件必须与时俱进。 Angst+Pfister的先进差速器支架展示了智能工程如何带来真正影响:更少零件、更轻重量、更低成本、更优NVH控制。

对工程师而言,这是一种将舒适性与耐久性结合的可靠解决方案。

对采购团队而言,这意味着装配线和供应链的高效运作。

对终端用户而言,这意味着更平稳的驾驶、更安静的车舱和更高的可靠性——无论是在道路上、田野里还是施工现场。

简而言之,这款支架不仅是一次渐进式改进,更是为电动与混合动力时代重新定义的标准。

电动和混合动力传动系统相比内燃机系统会产生更多高频激励。传统差速器支架通常采用标准橡胶材料和独立的轴向缓冲器,在高频环境下容易发生硬化。这种硬化会将不必要的振动直接传递到车架上,导致噪音增加、驾驶不平顺性增强,整体驾驶体验下降。随着车辆整体变得更安静,这些振动变得更加明显,使得NVH控制成为设计中的关键优先事项。

我们的新型支架采用创新的低硬化弹性体材料,并集成了轴向限位器。该设计可将高频硬化降低约20%,从而实现更优异的高频振动隔离效果。通过防止这些振动传递至乘客舱,该支架在高性能电动车应用中也能提供更平稳、更安静的驾驶体验,同时保护传动系统组件免受过早磨损。

我们重新设计了支架的金属几何结构并实现功能集成,取消了如缓冲垫片或垫圈等独立部件。这一改进使重量减少约20%,并实现了单件式结构,从而简化了装配流程。更少的部件意味着更快的生产速度、更低的工装成本和更简化的库存管理,同时还提升了耐久性并延长了维护周期。

电气化要求传动系统组件更加智能、紧凑且高效。我们支架的轻量化设计有助于降低整车重量,从而提升能效和续航里程。通过简化物料清单并提高耐用性,它还能减少材料使用、生产浪费和物流负担。这些优势与行业推动环保、高效、低排放和可持续解决方案的趋势高度契合,尤其适用于电动建筑机械和农业设备等新兴市场。

对工程师而言,该支架在不增加机械复杂性的前提下,集成了NVH舒适性和强大的轴向保护能力,使他们能够满足严苛的空间和性能要求。对采购团队而言,它通过减少部件数量、缩短装配时间、减轻重量和延长维护周期,降低了整体拥有成本。总体而言,该支架提升了生产效率,帮助OEM在下一代电动和混合动力

让我们谈谈您的项目!

免费咨询,为您量身定制完美解决方案。

在我们的产品系列基础上,我们为您的应用创造和开发个性化的解决方案--我们甚至可以为您的产品从头开始开发高性能部件,以确保质量和安全。安格斯特+菲斯特提供的服务是您在O形圈和模制件解决方案方面的首选资源,我们将根据您的具体需求为您提供专家建议和定制解决方案。

我们谈谈吧

我们让它发挥作用!

请联系我们,我们会尽快给您回复!

了解最新信息!

今天就注册我们的时事通讯,接收我们最新的产品信息和最新的行业趋势!