Auf LinkedIn vernetzen

Wichtige Fakten auf einen Blick

Stellen Sie sich einen Wasserstoffspeicher bei 700 bar vor. Ein einziges Leck – kaum sichtbar, fast lautlos – kann Druckverluste verursachen, Abschaltungen auslösen oder im schlimmsten Fall zur Entzündung führen. Der Unterschied zwischen Sicherheit und Katastrophe hängt oft von etwas ab, das nicht grösser als eine Fingerspitze ist: der Dichtung.

Wasserstoff ist auf dem Weg, der nachhaltige, saubere Energieträger von morgen zu werden – für Fahrzeuge, stabile Netze und die Dekarbonisierung emissionsintensiver Industrien. Doch sein Potenzial hängt von etwas scheinbar Kleinem ab: der Integrität der Dichtungen, die den Wasserstoff einschliessen. Wenn die Sicherheit versagt, stockt die Verbreitung. Zuverlässige Abdichtung ist kein Nebenaspekt – sie ist der Türöffner, der bestimmt, ob Projekte vom Pilot in die Produktion gehen. In Wasserstoffsystemen von –40 °C bis +150 °C und bis zu 1000 bar führt jedes Mikroleck zu Energieverlust, Sicherheitsrisiken und Systemausfällen. Entscheidend sind die richtigen Materialien und Konstruktionen.

Genau hier setzt Angst+Pfister an. Unsere entwickelten Dichtungslösungen sind speziell ausgelegt, um Wasserstoffpermeation, extreme Drücke, Temperaturzyklen und schnelle Gasentspannung zu widerstehen – und bieten Sicherheit selbst in den anspruchsvollsten Wasserstoffumgebungen.

Dichten in Wasserstoffsystemen ist keine Routineaufgabe. Wasserstoff ist das kleinste Molekül – und die grösste Herausforderung. Aufgrund seiner winzigen Grösse durchdringt er leicht Wege, die andere Gase zurückhalten, und verursacht höhere Permeationsraten in Elastomeren und Thermoplasten, strengere Leckagegrenzwerte und eine drastisch reduzierte Fehler- toleranz. Kombiniert mit der hohen Entflammbarkeit in Luft kann selbst ein „kleines Leck“ zu Zündungen, Explosionen oder zu einer Druckentlastung führen, die den Betrieb stoppt. Die Folgen reichen von Gefährdung von Menschenleben über Schäden an der Infrastruktur bis hin zum Verlust von Reputation.

Anwendungen wie Elektrolyseure, Brennstoffzellen, Kompressoren und Speicherbehälter müssen daher unter extremen Bedingungen sicher arbeiten:

Unter diesen Anforderungen versagen herkömmliche Elastomere oft frühzeitig – durch Aufquellen, Schrumpfen, Versprödung oder Mikroleckagen – und gefährden Systemintegrität, Betriebszeit und Sicherheit. Das Ergebnis ist klar: Nur Materialien mit extrem niedriger Permeation und nachgewiesener RGD-Beständigkeit machen Wasserstoffanwendungen zuverlässig und sicher.

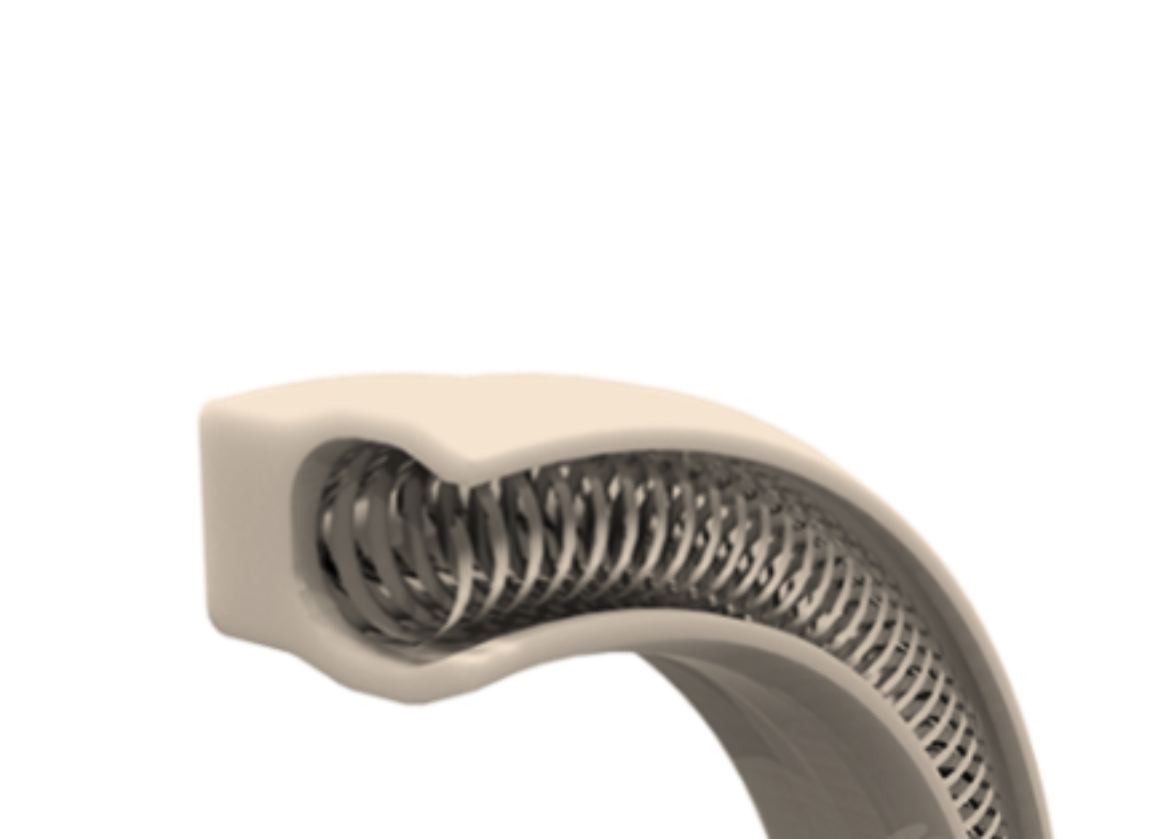

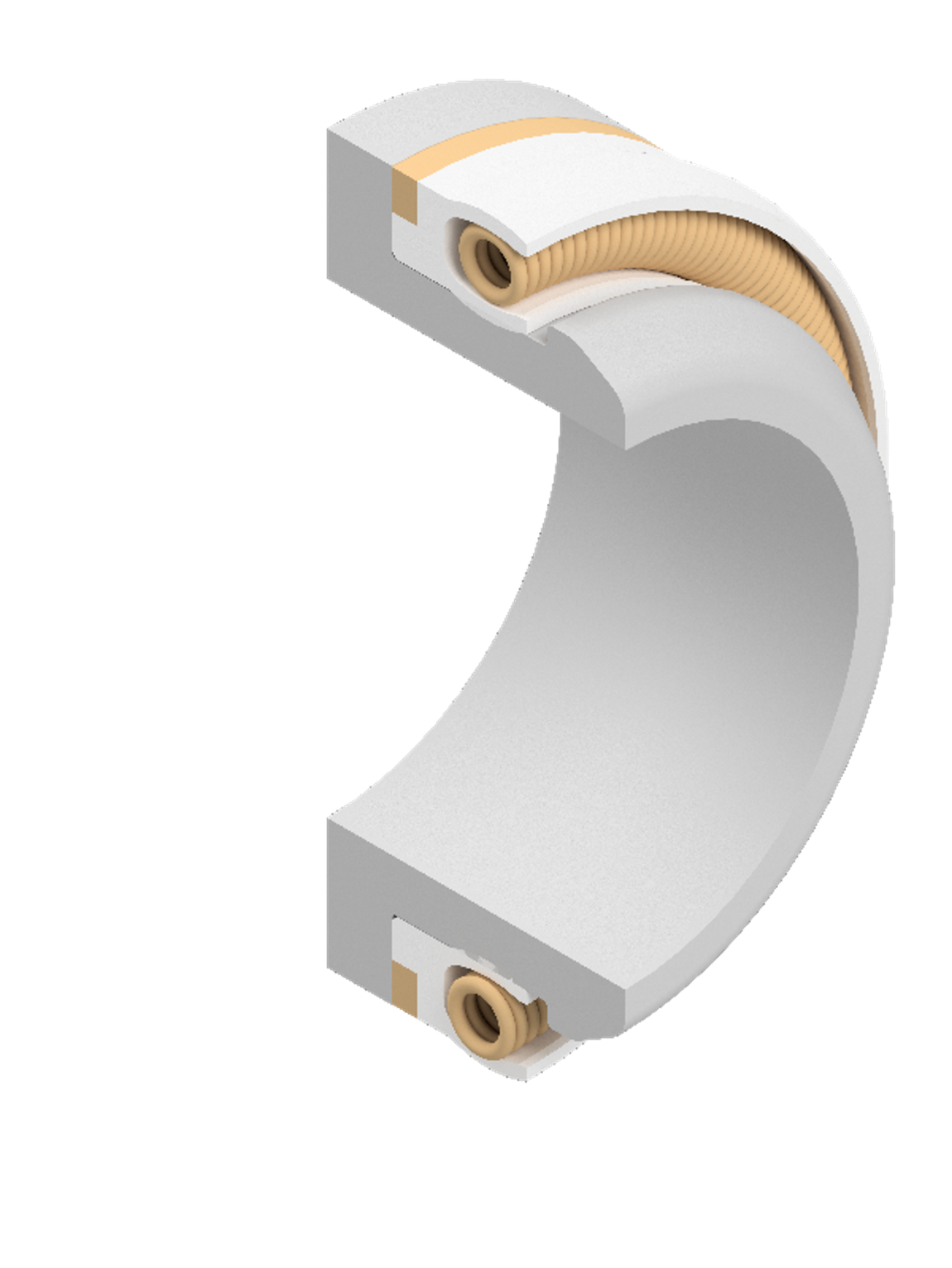

Um den besonderen Anforderungen von Wasserstoff gerecht zu werden, muss man auf molekularer Ebene ansetzen. Spezialisierte Elastomere wie FKM, EPDM und HNBR, kombiniert mit Hochleistungsthermoplasten wie PTFE und UHMW-PE, sind so entwickelt, dass sie Wasserstoffdiffusion, Extrusion und schnelle Gasdekom-pression (RGD) widerstehen. Doch Materialien allein genügen nicht: Zuverlässigkeit entsteht durch die Kombination mit anwendungsspezifischen Geome-trien wie O-Ringen, PTFE-Lippendichtungen, feder-gespannte Profilen und Stützringen, die unter Druck dichten, Extrusion minimieren und über weite Temperaturbereiche zuverlässig funktionieren.

Bei Angst+Pfister wird jede Lösung in 100% Wasserstoffumgebungen validiert. Unsere sicherheitsorientierten Prüfprotokolle gehen weit über Modelle hinaus: Dichtungen werden auf Permeation, Leckage, Alterung, Haltbarkeit und RGD getestet – bei bis zu 1000 bar. Spezialisierte Wasserstofflabore und externe Zertifizierungen bieten eine reale Sicherheit, die konventionelle Designs nicht leisten können.

Unser Wasserstoff-Dichtungsportfolio bietet konsistent:

Durch die Kombination von Hightech-Materialien, massgeschneiderten Designs und strengen, wasserstoffspezifischen Tests schaffen wir Dichtungslösungen, die nicht nur Sicherheitsstandards erfüllen – sondern sie neu definieren.

Tabellen verhindern keine Leckagen – reale Tests schon. Unsere Dichtungslösungen gehen aus wasserstoffspezifischen Prüfungen mit messbaren Ergebnissen hervor: extrem niedrige Permeation, RGD-Beständigkeit und zuverlässige Leistung unter extremen Drücken und Temperaturen. Interne Wasserstofflabore und externe Zertifizierungen machen aus Nachweisen Vertrauen – für sichere Systeme, längere Lebensdauer und einen klaren Vorsprung gegenüber herkömmlichen Designs.

Unsere Ergebnisse sprechen für sich. Jede Dichtung wird intern und mit externen Partnern entwickelt, getestet und validiert – mit:

Vorher und Nachher: Engineering für Wasserstoffsicherheit

| Dichtungsleistung | Vorher - Standard-Elastomere | Nachher - Lösungen von Angst+Pfister |

|---|---|---|

| Leckagerisiko | Hoch, insbesondere bei 1000 bar | Minimal, in 100 % H₂-Tests bestätigt |

| Permeationsrate | Unvorhersehbar, oft über dem Schwellenwert | Deutlich reduziert |

| Dekompressionsbeständigkeit | Neigt zu Blasenbildung oder Rissbildung | RGD-beständig, geprüft nach ISO/NORSOK |

| Dynamische Dichtungszuverlässigkeit | Häufiger Verschleiß, insbesondere ohne Schmierung | PTFE + Federkonstruktionen vermeiden Metall |

| Zertifizierungsumfang | Teilweise oder fehlend | Getestet nach ISO 23936-2, DVGW ZP 5101 und anderen |

| Anwendungskompatibilität | Eingeschränkt | Brennstoffzellen, Kompressoren, Ventile, Elektrolyseure, H₂-Speicher und mehr |

Use Case: Vermeidung von Ausfällen in Wasserstoffspeicherflaschen

Herausforderung: Ein Hersteller von Wasserstoffspeichersystemen hatte frühzeitige Dichtungsschäden in Hochdrucktanks bis 1000 bar. Standarddichtungen zeigten Blasenbildung und Leckagen nach nur 10.000 Zyklen.

Unsere Lösung: Angst+Pfister entwickelte ein Dichtungssystem mit:

Nach über 60.000 Testzyklen in 100% Wasserstoff zeigte das System keine Leckagen und keine Versprödung – und machte Zwischenwartungen überflüssig.

Was Experten sagen

„Wasserstoffdichtungen sind nicht nur eine Frage der chemischen Beständigkeit. Es geht darum, Diffusion, Druckfestigkeit und Sicherheitsmargen unter extremen Bedingungen zu kontrollieren. Genau dafür haben wir ein validiertes Dichtungsmaterialportfolio aufgebaut.“

— Lorena Casasola, Material Engineer, Angst+Pfister

„Kunden sind beeindruckt, dass wir unsere Elastomere in 100% Wasserstoff und unter Druck getestet haben. Genau dieses Mass an Validierung brauchen sie, um einer Lösung für die Wasserstoff- wirtschaft zu vertrauen.“

— Peter Schäfer, Senior Engineer Leader, Angst+Pfister

In unserer aktuellen Frage-Antwort-Runde befasst sich Lorena Casasola (Werkstoffingenieurin, M.Sc. Chemie) mit einem der spannendsten Trendthemen im Bereich der nachhaltigen Technologien: Wasserstoff.

Warum ist Wasserstoff schwieriger abzudichten als andere Gase? Welche Materialien wurden getestet – und wie? Welche Dichtungs-optionen gibt es, und wie tragen sie zur Verbesserung der Sicherheit und zur Risikominderung bei?

Lorena gibt Einblicke in die besonderen Herausforderungen von Wasserstoffanwendungen, erklärt die Bedeutung massgeschneiderter Geometrien und stellt die Branchen vor, die bereits heute auf unsere Dichtungslösungen setzen.

Möchten Sie mehr über unsere Dichtungslösungen für Wasserstoff erfahren und wissen, was für Sie als Kunde am wichtigsten ist?

Wenden Sie sich an unsere Experten für eine kostenlose Beratung und erfahren Sie, wie Sie Ihren Prozess zukunftssicher machen können.

Wasserstoff ist die Zukunft – aber nur mit Materialien, die heute Leistung bringen. Angst+Pfister-Dichtungslösungen erfüllen die wachsenden Anforderungen von Wasserstoffmobilität, -speicherung und -infrastruktur mit einem vollständig getesteten und validierten Portfolio aus Elastomeren und Thermoplasten.

Unsere Technologien werden von führenden Herstellern in ganz Europa eingesetzt, und wir bleiben führend bei Testvalidierung, Material-wissenschaft und applikationsspezifischer Unterstützung. Unser Portfolio stellt Sicherheit, Zuverlässigkeit und Leistung sicher – validiert unter realen Bedingungen.

Aufgrund seiner winzigen Molekülgrösse diffundiert Wasserstoff durch Standardelastomere, während seine Explosivität und Druckanforderungen hoch belastbare Materialien erfordern.

Angst+Pfister-Materialien werden in 100% H₂ unter Druck (bis 1000 bar) getestet – inkl. Leckage-, Alterungs- und RGD-Tests.

Wir bieten O-Ringe, kundenspezifische Elastomerprofile, PTFE-Lippendichtungen, federgespannte Dichtungen und Stützringsysteme für Hochdruckanwendungen.

Durch die Kombination validierter Materialien (FKM, EPDM, HNBR, PTFE) mit anwendungsspezifischen Geometrien (PTFE-Lippe, federgespannt, Stützringe) bleibt die Dichtigkeit über Temperatur- und Druckzyklen hinweg erhalten – und reduziert Permeation und Leckage.

Brennstoffzellenfahrzeuge, Elektrolyseure, Gasspeicherung, Verteilnetze sowie Hersteller von Hochdruckventilen.

Absolut. Unsere Anwendungstechniker passen Material und Design an Ihr spezifisches System und Ihre Leistungsanforderungen an.

Lassen Sie uns über Ihr Projekt sprechen!

Fordern Sie ein kostenloses Beratungsgespräch an und finden Sie eine perfekte, auf Sie zugeschnittene Lösung.

Auf der Basis unseres Sortiments entwickeln wir eine individuelle Lösung für Ihre Anwendung - oder wir entwickeln sogar von Grund auf ein Hochleistungsteil für Ihr Produkt, um Qualität und Sicherheit zu gewährleisten. Für kompetente Beratung und massgeschneiderte Lösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind, sind die Serviceangebote von Angst+Pfister.

Termin vereinbaren

Wir sorgen dafür, dass es funktioniert!

Nehmen Sie einfach Kontakt mit uns auf und wir werden uns so schnell wie möglich bei Ihnen melden!

Bleiben Sie auf dem Laufenden!

Melden Sie sich noch heute für unseren Newsletter an und erhalten Sie unsere neuesten Informationen über Produkte und Branchentrends!