Jesteśmy wykwalifikowanym partnerem w zakresie rozwiązań inżynieryjnych, oferującym szeroką gamę wysokowydajnych komponentów zaprojektowanych tak, aby spełniały określone wymagania w interesującej Cię branży. Nasze zaangażowanie w dostarczanie innowacyjnych rozwiązań znajduje odzwierciedlenie w naszej dogłębnej wiedzy technicznej i podejściu do rozwiązywania problemów opartym na współpracy.

Innowacyjne rozwiązania od ponad stu lat

Rozwiązania uszczelniające

W dziedzinie technologii uszczelnień nasi twórcy są pionierami od ponad 100 lat. Od naszych skromnych początków jako lokalna szwajcarska firma, przekształciliśmy się w wiodącego międzynarodowego dostawcę rozwiązań uszczelniających. Nasza szeroka gama rozwiązań obejmuje mieszanki elastomerowe, o-ringi i rozwiązania formowane, uszczelnienia obrotowe i liniowe. Jako partner w zakresie rozwoju innowacji, przeprowadzamy klientów przez cały łańcuch wartości - od oceny zastosowań, projektowania materiałów, prototypowania, testowania, po produkcję seryjną i dostawę.

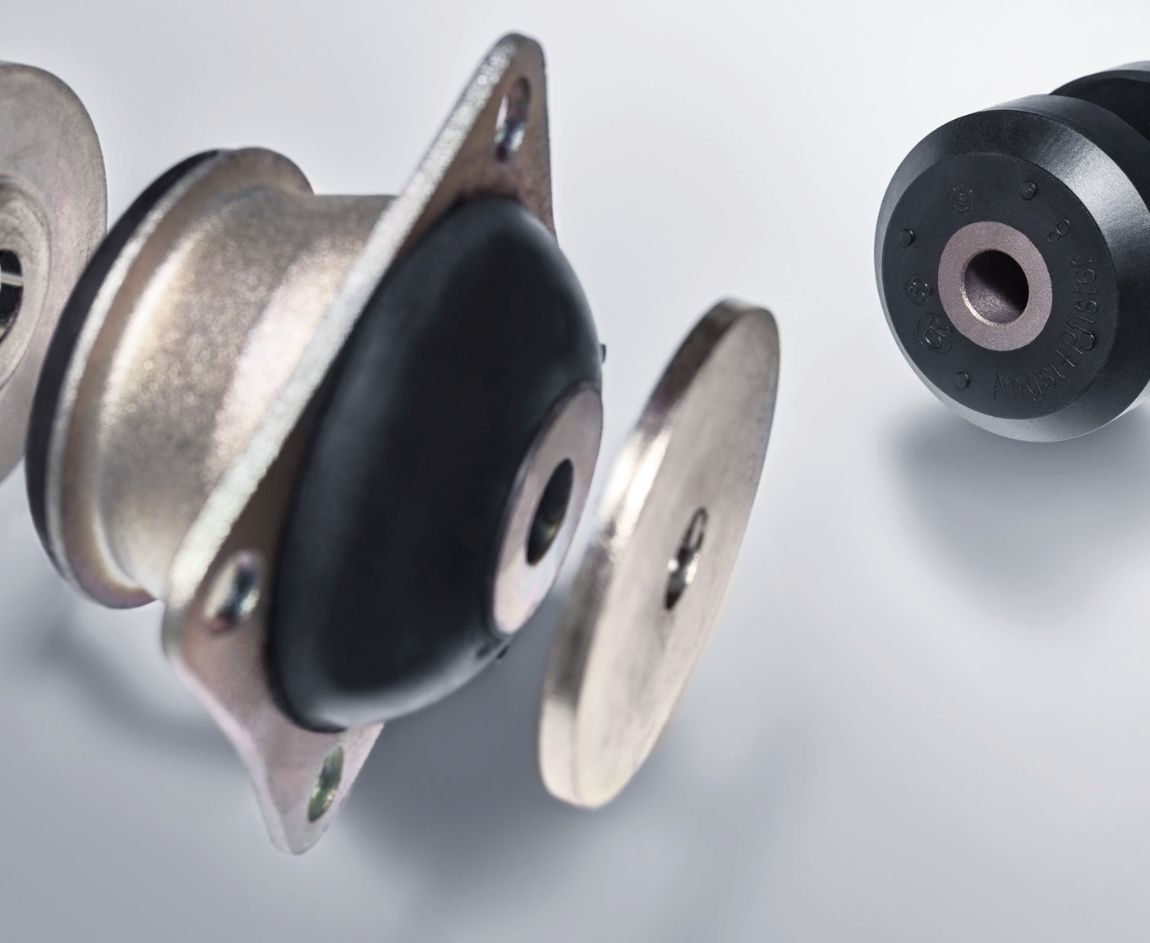

Redukcja hałasu dla optymalnej wydajności

Rozwiązania antywibracyjne

Wibracje generowane przez maszyny i instalacje mogą być uciążliwe, a w niektórych przypadkach nawet niebezpieczne dla zdrowia. Firma Angst+Pfister wychodzi naprzeciw temu wyzwaniu, oferując szereg produktów z zakresu technologii antywibracyjnej. Integrując najbardziej odpowiednie elementy izolacyjne w początkowej fazie projektowania, pomagamy przeciwdziałać zakłóceniom, zapewniając optymalną wydajność systemu.

Dowiedz się więcej

Kompleksowe segmenty produktów spełniające Twoje potrzeby

Zapoznaj się z naszymi rozwiązaniami już teraz i odkryj, w jaki sposób komponenty Angst+Pfister mogą mieć znaczący wpływ na Twoje zastosowania.

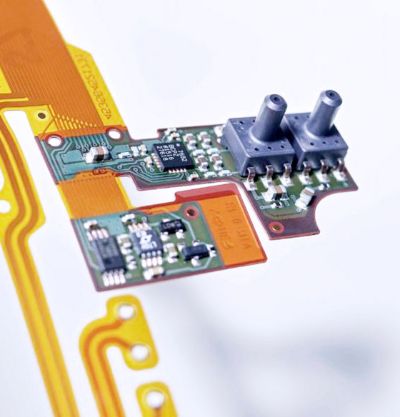

Chociaż koncentrujemy się na związkach elastomerowych, o-ringach i rozwiązaniach formowanych, uszczelnieniach obrotowych i liniowych oraz rozwiązaniach antywibracyjnych, nie poprzestajemy na tym. Angst+Pfister jest partnerem oferującym szeroką gamę produktów, w tym rozwiązania w zakresie technologii tworzyw sztucznych, rozwiązania w zakresie węży ASSIWELL, rozwiązania w zakresie transportu płynów, rozwiązania w zakresie napędów mechanicznych oraz rozwiązania w zakresie czujników i zasilania. Naszym celem jest dostarczanie wiodących w branży komponentów, które płynnie łączą się z nowatorskimi technologiami, ostatecznie zmniejszając całkowity koszt posiadania i przyspieszając proces zwrotu z inwestycji dla naszych klientów.

Firma Angst+Pfister jest liderem w dziedzinie technologii tworzyw sztucznych. Oferujemy kompleksowy zakres usług dla praktycznie każdego zastosowania.

Większa łączność dzięki metalowym wężom ASSIWELL® i złączkom ze stali nierdzewnej o zakresie temperatur od -270°C do +600°C.

Odkryj dostosowane do potrzeb rozwiązania i wydajne komponenty do różnorodnych zastosowań związanych z płynami, poparte wiedzą specjalistyczną i zobowiąz ...

Innowacyjne części konstrukcyjne zapewniające lepsze osiągi, wydajność i oszczędność kosztów, poparte ponad 30-letnim doświadczeniem firmy Angst+Pfister ...

Innowacyjne części konstrukcyjne zapewniające lepsze osiągi, wydajność i oszczędność kosztów, poparte ponad 30-letnim doświadczeniem firmy Angst+Pfister ...