Połącz się na LinkedIn

Kluczowe informacje w skrócie

.png)

Przejście na elektryczne i hybrydowe układy napędowe zmienia sposób projektowania, produkcji i użytkowania pojazdów. Wraz ze wzrostem wymagań dotyczących komfortu NVH i zmniejszaniem przestrzeni konstrukcyjnej, tradycyjne rozwiązania kontroli drgań i obciążeń osiągają swoje granice.

Ta zmiana wymaga inteligentniejszych komponentów, które łączą wydajność, trwałość i efektywność bez zbędnej komplikacji.

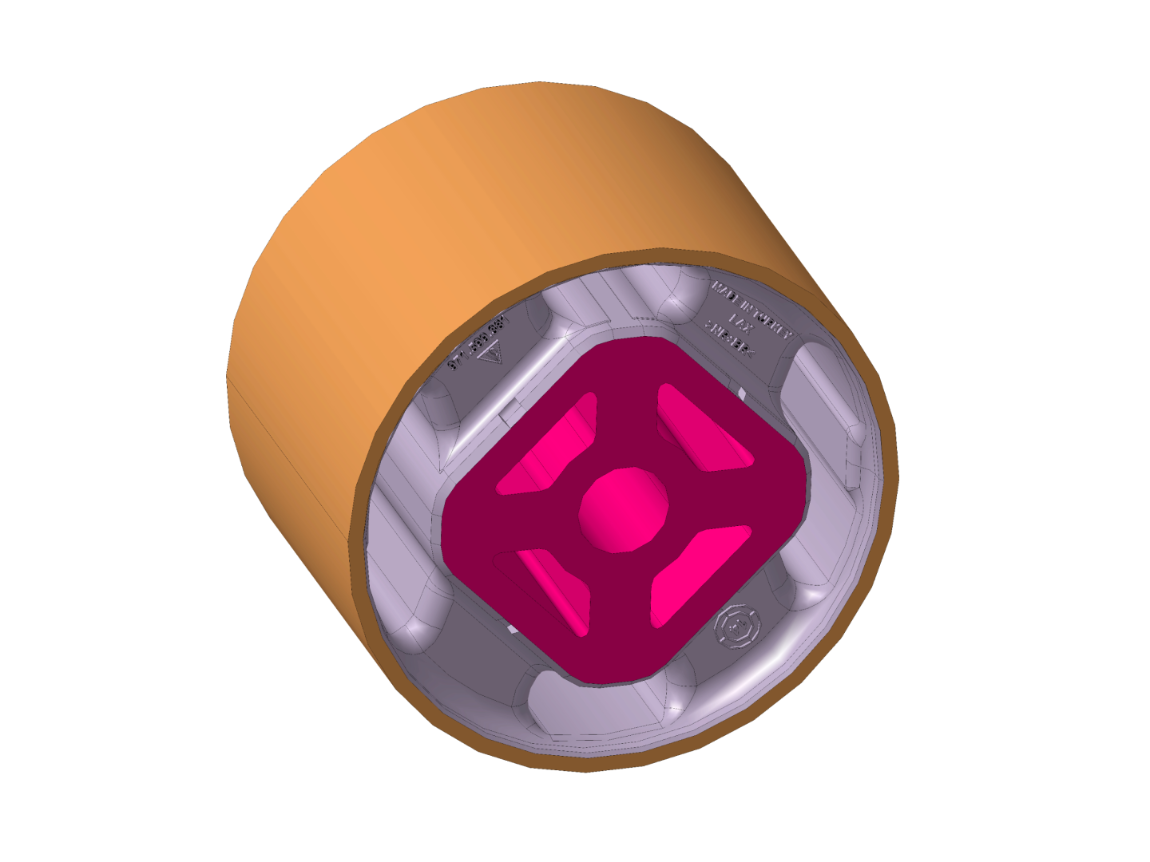

W Angst+Pfister na nowo zaprojektowaliśmy tuleje mocowania mechanizmu różnicowego na potrzeby nowej ery. Łącząc innowacyjne mieszanki elastomerowe z uproszczoną, zintegrowaną konstrukcją, nasz zespół inżynierów stworzył rozwiązanie, które nie tylko rozwiązuje problemy z drganiami o wysokiej częstotliwości, ale także pomaga producentom OEM uprościć montaż, zmniejszyć masę i obniżyć koszty.

Efekt to coś więcej niż ulepszenie komponentu – to krok w stronę nowego standardu technologii układów napędowych.

Wyzwanie: drgania o wysokiej częstotliwości w nowoczesnych układach napędowych

W miarę jak platformy pojazdów elektrycznych, hybrydowych i autonomicznych stają się coraz bardziej zaawansowane, jedno wyzwanie pozostaje niezmienne: kontrola NVH w środowiskach o wysokiej częstotliwości. Tradycyjne mocowania mechanizmu różnicowego, często oparte na standardowych mieszankach gumowych i przestarzałych konstrukcjach ograniczników osiowych, nie nadążają za wymaganiami.

Szczególnie w układach elektrycznych, wzbudzenia o wysokiej częstotliwości powodują utwardzenie komponentów elastomerowych, co prowadzi do przenoszenia niepożądanych drgań na podwozie, obniżając komfort i powodując wyraźne rozbieżności między osiągami pojazdu a doświadczeniem kierowcy.

Przedstawiamy nowo opracowane tuleje mocowania mechanizmu różnicowego od Angst+Pfister, stworzone specjalnie z myślą o wymaganiach nowoczesnych systemów mobilności. Opracowane przez naszych ekspertów od układów napędowych, mocowanie oferuje:

„Zaprojektowaliśmy na nowo gumę, metal i geometrię, przez co stworzyliśmy rozwiązanie, które kwestionuje tradycyjne podejście do projektowania mocowań.”

– Kubilay Sancakzade, Engineering Vice General Manager (Interim), Angst+Pfister Advanced Technical Solutions A.S.

Przed vs Po: mierzalny wpływ w skrócie

| Wskaźnik | Mocowanie standardowe | Nowe mocowanie Angst+Pfister | Poprawa |

|---|---|---|---|

| Współczynnik utwardzenia HF | ~1.7 | ~1.35 | ▼ ~20% |

| Konstrukcja ogranicznika osiowego | Oddzielna metalowa tarcza | Zintegrowane zawinięcie tulei | ▼ -1 komponent |

| Masa jednostkowa | ~500g | ~400g | ▼ ~20% |

| Etapy montażu | 2–3 części | 1 część | Uproszczony proces |

Przykład zastosowania: płynniejsza jazda w pojazdach elektrycznych o wysokich osiągach

W niedawnym projekcie pracowaliśmy nad elektrycznym samochodem sportowym klasy premium. Celem było zapewnienie wysokiego komfortu i niskiego poziomu hałasu w trudnych warunkach jazdy.

Tuleja mocowania mechanizmu różnicowego Angst+Pfister została wybrana ze względu na jego zdolność do:

Efekt: cichsze, bardziej wyrafinowane doświadczenie z jazdy bez kompromisów w zakresie trwałości czy ochrony mechanicznej.

Nowe, zaawansowane mocowanie mechanizmu różnicowego z zintegrowanym ogranicznikiem osiowym oferuje lepsze osiągi, upraszcza produkcję i optymalizuje łańcuchy dostaw:

Inżynierowie doceniają połączenie komfortu NVH i solidnej ochrony osiowej bez dodatkowych elementów mechanicznych. Specjaliści ds. zakupów cenią redukcję całkowitego kosztu posiadania dzięki oszczędności masy, uproszczonej logistyce i wyższej efektywności produkcji.

Dla obu grup rozwiązanie to wspiera szerszy trend w kierunku inteligentnych, kompaktowych i zintegrowanych komponentów układów napędowych – kluczowych w erze elektryfikacji i szybkiego rozwoju maszyn rolniczych i terenowych.

Elektryfikacja nie ogranicza się już tylko do pojazdów osobowych i użytkowych – coraz bardziej kształtuje przyszłość maszyn rolniczych i budowlanych.

Kluczowe zmiany:

Systemy bateryjne są obecnie najlepiej dostosowane do maszyn kompaktowych, gdzie dzienne zapotrzebowanie na energię jest możliwe do zarządzania, a strategie ładowania mogą być efektywnie wdrażane.

Dla większych i cięższych maszyn elektryfikacja nadal napotyka bariery technologiczne i ekonomiczne, choć postęp jest stały.

Maszyny zasilane wodorem również zyskują na znaczeniu, a prototypy silników spalania wodoru i systemów ogniw paliwowych wskazują na możliwość szerszego zastosowania w niedalekiej przyszłości.

Jednocześnie alternatywne paliwa, takie jak uwodorniony olej roślinny (HVO), oferują dodatkowe ścieżki redukcji emisji – szczególnie w zastosowaniach takich jak żurawie mobilne, gdzie analizy cyklu życia wskazują na znaczące oszczędności CO₂.

Tempo wdrażania będzie ostatecznie zależeć od przezwyciężenia kluczowych wyzwań związanych z infrastrukturą, dostępnością i skalowalnością. Aby osiągnąć realne korzyści środowiskowe, łańcuchy dostaw energii elektrycznej, wodoru i paliw alternatywnych muszą być zrównoważone i szeroko dostępne.

Wideo sesja pytań i odpowiedzi

W naszej najnowszej sesji pytań i odpowiedzi Daniel Chidley (Senior Engineer Antivibration & Sealing Technology, Angst+Pfister) zabiera nas do Innovation Park w Zurychu, aby omówić jeden z najważniejszych tematów w erze mobilności elektrycznej: hałas, wibracje i szorstkość (NVH).

Daniel dzieli się spostrzeżeniami na temat tego, jak nasz zespół inżynierów przemyślał tradycyjną konstrukcję mocowań – integrując tłumienie osiowe, optymalizując mieszanki elastomerowe i zmniejszając masę – aby zapewnić o 20% lepszą izolację drgań i większą wydajność nowoczesnych pojazdów elektrycznych.

Chcesz dowiedzieć się więcej o naszych rozwiązaniach NHV i tym, co jest najważniejsze dla Ciebie jako klienta?

Skontaktuj się z naszymi ekspertami, aby uzyskać bezpłatną konsultację i dowiedzieć się, jak zabezpieczyć swój proces na przyszłość.

Podsumowanie: nowy standard dla nowoczesnych układów napędowych

W miarę jak elektryfikacja, automatyzacja i efektywność ekologiczna nadal przekształcają mobilność i maszyny, komponenty układów napędowych muszą nadążać za zmianami. Zaawansowane mocowanie mechanizmu różnicowego od Angst+Pfister pokazuje, jak inteligentna inżynieria może przynieść realne korzyści: mniej części, niższa masa, niższe koszty i lepsza kontrola NVH.

Dla inżynierów oznacza to solidne rozwiązanie łączące komfort i trwałość.

Dla zespołów zakupowych – większą efektywność w montażu i łańcuchach dostaw. Dla użytkowników końcowych – płynniejszą jazdę, cichsze wnętrze i większą niezawodność – na drodze, w polu czy na placu budowy.

Krótko mówiąc, to mocowanie to coś więcej niż stopniowa poprawa – to nowy standard na erę elektryczną i hybrydową.

Elektryczne i hybrydowe układy napędowe generują znacznie więcej wysokoczęstotliwościowych drgań niż systemy spalinowe. Tradycyjne mocowania mechanizmu różnicowego, zazwyczaj wykonane ze standardowych mieszanek gumowych i wyposażone w oddzielne ograniczniki osiowe, mają tendencję do utwardzania się pod wpływem tych częstotliwości. To utwardzenie powoduje przenoszenie niepożądanych drgań bezpośrednio na podwozie, co skutkuje zwiększonym hałasem, szorstkością i mniej komfortowym doświadczeniem jazdy. W miarę jak pojazdy stają się ogólnie cichsze, te drgania są coraz bardziej odczuwalne, co czyni kontrolę NVH kluczowym priorytetem projektowym.

Nasze nowe mocowanie wykorzystuje innowacyjną mieszankę elastomerową o niskim stopniu utwardzenia, połączoną z w pełni zintegrowanym ogranicznikiem osiowym. Taka konstrukcja pozwala zmniejszyć utwardzenie przy wysokich częstotliwościach o około 20%, zapewniając doskonałą izolację drgań. Dzięki zapobieganiu przenoszeniu tych drgań do kabiny pasażerskiej, mocowanie zapewnia płynniejszą i cichszą jazdę – nawet w zastosowaniach EV o wysokich osiągach – jednocześnie chroniąc komponenty układu napędowego przed przedwczesnym zużyciem.

Przeprojektowaliśmy geometrię metalową mocowania oraz jego integrację funkcjonalną, eliminując oddzielne elementy, takie jak tarcze tłumiące czy podkładki. Dzięki temu uzyskano redukcję masy o około 20% oraz konstrukcję jednoczęściową, która upraszcza proces montażu. Mniejsza liczba komponentów oznacza szybszą produkcję, mniejsze zapotrzebowanie na narzędzia i niższą złożoność magazynową – przy jednoczesnym zwiększeniu trwałości i wydłużeniu okresów międzyserwisowych.

Elektryfikacja wymaga inteligentniejszych, bardziej kompaktowych i wydajniejszych komponentów układu napędowego. Lekka konstrukcja naszego mocowania pomaga zmniejszyć całkowitą masę pojazdu, wspierając efektywność energetyczną i zwiększając zasięg. Poprzez uproszczenie listy materiałowej i zwiększenie trwałości, rozwiązanie to zmniejsza zużycie materiałów, odpady produkcyjne i koszty logistyczne. Czynniki te są zgodne z ogólną tendencją branży do wdrażania rozwiązań ekologicznych, niskoemisyjnych i zrównoważonych – szczególnie na rynkach rozwijających się, takich jak elektryczne maszyny budowlane i rolnicze.

Dla inżynierów mocowanie oferuje zintegrowany komfort NVH i solidną ochronę osiową bez dodatkowej złożoności mechanicznej – umożliwiając spełnienie rygorystycznych wymagań dotyczących przestrzeni montażowej i wydajności. Dla zespołów zakupowych oznacza to niższy całkowity koszt posiadania dzięki mniejszej liczbie części, krótszemu czasowi montażu, niższej masie i dłuższym okresom międzyserwisowym. Ogólnie rzecz biorąc, rozwiązanie to zwiększa efektywność produkcji i pomaga producentom OEM osiągać cele kosztowe i jakościowe w ramach nowej generacji platform EV i hybrydowych.

Porozmawiajmy o Twoim projekcie!

Poproś o bezpłatną konsultację i znajdź idealne rozwiązanie dostosowane do Twoich potrzeb.

W oparciu o nasz asortyment tworzymy i opracowujemy indywidualne rozwiązanie dla danego zastosowania - lub nawet opracowujemy od podstaw wysokowydajną część dla danego produktu, aby zapewnić jakość i bezpieczeństwo. Aby uzyskać fachową poradę i niestandardowe rozwiązania dostosowane do konkretnych potrzeb,

Porozmawiajmy!

Sprawiamy, że to działa!

Po prostu skontaktuj się z nami, a my szybko Tobie odpowiemy!

Bądź na bieżąco!

Zapisz się do naszego newslettera już dziś i otrzymuj najnowsze informacje o produktach i trendach w branży!